板金加工とは?工程全体の流れを初心者向けに解説

自動車のボディ、エアコンの筐体、パソコンのケース、建物の外壁など、私たちの身の回りには板金加工で作られた製品があふれています。板金加工は製造業の中でも特に広く使われている加工技術ですが、具体的にどのような工程で製品が作られているのかを知る機会は少ないかもしれません。

この記事では、板金加工の基本的な定義から、実際の工程の流れ、使われる設備や技術まで、製造現場に初めて関わる人でも理解できるように解説します。

板金加工とは何か

板金加工とは、薄い金属の板(板金)を切断、曲げ、接合などの方法で加工し、目的の形状に仕上げる技術の総称です。

使用される板金の厚さは一般的に0.5mm〜6mm程度が中心ですが、用途によってはさらに薄いものや厚いものも扱われます。素材には鉄、ステンレス、アルミニウム、銅などの金属が使われ、それぞれの特性に応じて加工方法が選ばれます。

板金加工の最大の特徴は、1枚の平らな板から複雑な立体形状を作り出せることです。金型を使った大量生産から、1個だけの試作品まで、幅広い生産形態に対応できる柔軟性も持っています。

板金加工が使われる製品例

板金加工は、驚くほど多様な製品に使われています。

身近な製品

- 家電製品の筐体(洗濯機、冷蔵庫、エアコンなど)

- 自動車のボディやフレーム

- パソコンやサーバーのケース

- 自動販売機の外装

- キッチンのシンクや換気扇

産業用途

- 制御盤や配電盤のキャビネット

- 工作機械のカバーやフレーム

- 空調ダクトや換気設備

- 建築物の屋根や外壁パネル

- 医療機器の筐体

これらの製品に共通するのは、「軽量で強度があり、複雑な形状が作れる」という板金加工の特性が活かされている点です。

板金加工の工程全体の流れ

板金加工は、大きく分けて以下の工程で進められます。製品によっては一部の工程が省略されたり、順序が変わったりすることもありますが、基本的な流れは共通しています。

1. 設計・展開図作成

最初の工程は、製品の設計と展開図の作成です。

展開図とは、立体形状を平面に展開した図面のことです。1枚の板金からどのように切り出し、どこで曲げるかを示します。この段階で、曲げによる伸び縮みや板厚を考慮した補正計算を行います。

現代では、CAD(コンピュータ支援設計)ソフトを使って3D形状から自動的に展開図を作成することが一般的です。

2. 材料の選定と調達

製品の用途に応じて、適切な材料を選びます。

主な選定基準:

- 強度:必要な耐荷重に耐えられるか

- 耐食性:錆びにくさが求められるか

- 加工性:曲げや切断がしやすいか

- 重量:軽量化が必要か

- コスト:材料費と加工費のバランス

材料は通常、定尺サイズ(4×8フィート板など)で仕入れられます。

3. 切断(ブランク加工)

板金から必要な形状を切り出す工程です。切断方法には様々な種類があります。

シャーリング

大きな刃で板金を直線的に切断する方法です。定尺の板材を加工しやすいサイズに切り分ける際に使われます。速くて正確ですが、直線しか切れません。

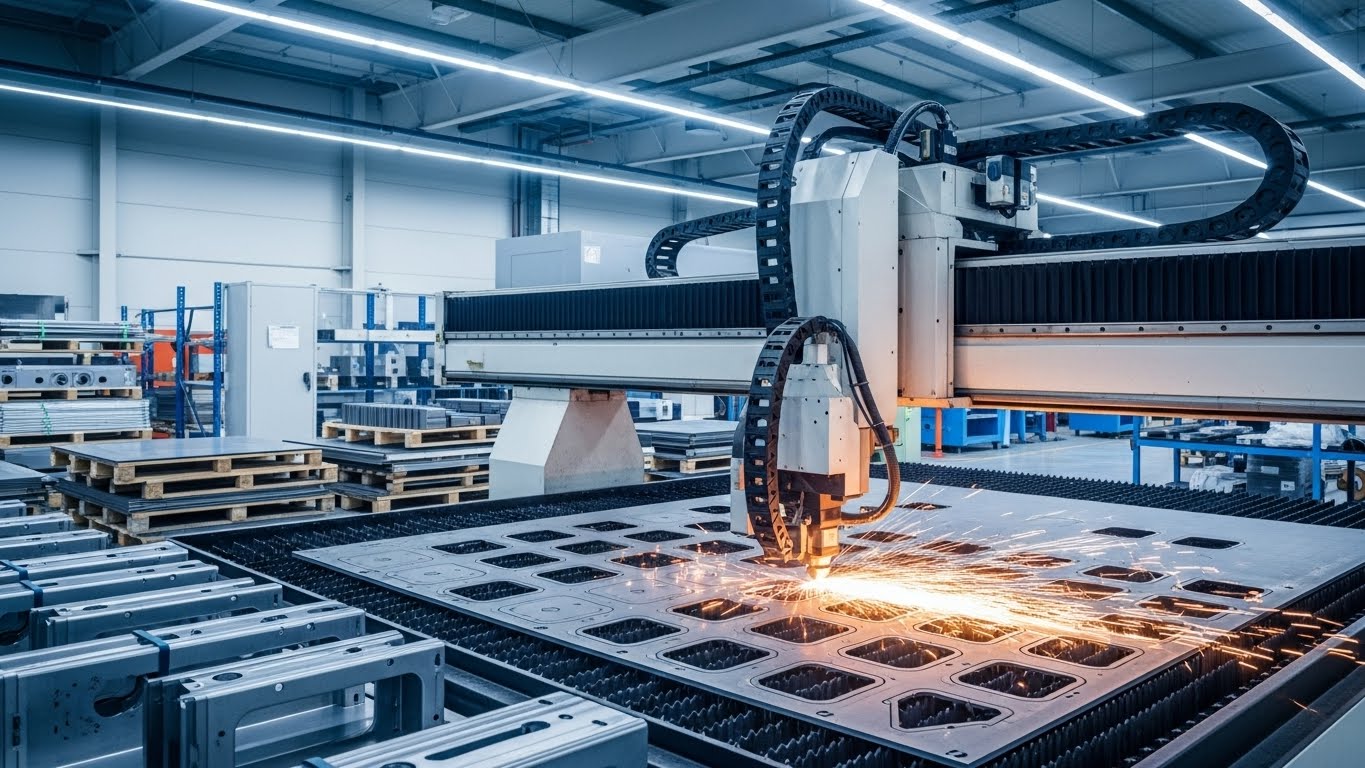

レーザー切断

高出力のレーザー光で板金を溶かしながら切断する方法です。複雑な形状を高精度で切断でき、現在最も広く使われている方法の一つです。コンピュータ制御で自動化されているため、効率的です。

タレットパンチプレス

金型(パンチとダイ)を使って板金に穴を開けたり、形状を打ち抜いたりする方法です。円形、角形、長穴など様々な形状に対応できます。連続して高速に加工できるのが特徴です。

プラズマ切断

高温のプラズマアークで金属を溶かして切断する方法です。厚い板や、レーザーが苦手とする反射率の高い材料(アルミなど)の切断に使われます。

ウォータージェット切断

高圧の水に研磨剤を混ぜて噴射し、材料を切断する方法です。熱が発生しないため、材料の変形や変質がありません。

4. 曲げ加工(ベンディング)

切断された板金を、必要な角度に曲げる工程です。

曲げ加工にはプレスブレーキという機械が使われます。上型(パンチ)と下型(ダイ)の間に板金を挟み、圧力をかけて曲げます。

曲げ加工のポイント:

- 曲げ順序:複数箇所を曲げる場合、順序を間違えると後の曲げができなくなることがあります

- スプリングバック:曲げた後に材料が少し戻ろうとする現象。これを見越して少し多めに曲げます

- 最小曲げ半径:材料の種類と板厚によって、割れずに曲げられる最小の半径が決まります

- 曲げ線の配置:繊維方向(圧延方向)と平行な曲げは割れやすいため注意が必要です

熟練の作業者は、材料の特性を理解し、適切な金型と曲げ条件を選んで正確に曲げます。

5. 穴あけ・タップ加工

ボルトを通す穴や、ネジを切る加工を行います。

- 穴あけ:ドリルやパンチプレスで穴を開けます

- タップ加工:ネジ穴を作ります。手作業の場合と機械で行う場合があります

- バーリング:薄い板に強度のあるネジ穴を作るため、穴の周りを立ち上げる加工です

6. 溶接・接合

複数の部品を接合して一体化する工程です。

主な溶接方法

TIG溶接(ティグ溶接):タングステン電極を使った高品質な溶接。ステンレスやアルミの溶接に適しています。仕上がりがきれいですが、作業に時間がかかります。

MIG溶接(ミグ溶接):ワイヤを連続的に送りながら溶接する方法。作業が速く、厚い材料の溶接に向いています。

スポット溶接:2枚の板を点で接合する方法。自動車のボディなど、大量生産に使われます。

その他の接合方法

- リベット接合:リベット(鋲)を使って機械的に接合します

- かしめ:板金を折り曲げたり変形させたりして接合します

- 接着:構造用接着剤で接合する方法も増えています

7. 表面処理

製品の外観を整え、耐食性を向上させる工程です。

代表的な表面処理

脱脂・洗浄:加工時の油分や汚れを除去します。すべての表面処理の前提となる重要な工程です。

メッキ:他の金属で表面を覆います。亜鉛メッキ、クロムメッキ、ニッケルメッキなどがあります。

塗装:粉体塗装や焼付塗装で色を付け、錆を防ぎます。色の選択肢が豊富です。

アルマイト処理:アルミニウム専用の表面処理。硬い酸化皮膜を形成し、耐食性と耐摩耗性を高めます。

化成処理:リン酸塩などで薄い保護膜を形成します。塗装の下地処理としても使われます。

8. 組立・検査

最終工程では、各部品を組み立て、寸法や外観を検査します。

- 寸法検査:ノギス、マイクロメーター、三次元測定機などで寸法を確認

- 外観検査:傷、変形、塗装のムラなどをチェック

- 機能検査:必要に応じて、組み立て後の動作確認や強度試験を実施

板金加工の生産方式

板金加工は、生産数量に応じて異なる方式で行われます。

単品・小ロット生産

1個〜数十個程度の少量生産です。汎用機械や標準的な金型を使い、作業者の技能に頼る部分が大きくなります。試作品や特注品、設備の部品などに使われます。

特徴:

- 設計変更に柔軟に対応できる

- 初期投資が少ない

- 単価は高くなる傾向

- 熟練技能が重要

中ロット生産

数百個〜数千個程度の生産です。専用の治具や簡易金型を使い、作業を標準化して効率を高めます。

大量生産

数万個以上の生産です。専用の金型や自動化設備に投資し、プレス加工などで効率的に生産します。自動車部品や家電製品などに使われます。

特徴:

- 単価を大きく下げられる

- 高い寸法精度と品質の安定性

- 初期投資が大きい

- 設計変更のコストが高い

板金加工で使われる主な材料

板金加工では、用途に応じて様々な金属材料が使われます。

| 材料 | 特徴 | 主な用途 |

|---|---|---|

| 冷間圧延鋼板(SPCC) | 加工しやすく安価。錆びやすい | 一般的な筐体、表面処理前提の部品 |

| ステンレス鋼(SUS304など) | 錆びにくく衛生的。やや加工が難しい | 食品機械、医療機器、厨房設備 |

| アルミニウム(A5052など) | 軽量で加工しやすい。導電性が高い | 電子機器筐体、軽量部品 |

| 亜鉛メッキ鋼板(SECC) | 鉄板に亜鉛メッキ済み。錆に強い | 屋外設備、建築部材 |

| 銅・真鍮 | 導電性・熱伝導性が高い。加工しやすい | 電気部品、装飾品 |

板金加工の精度と公差

板金加工で実現できる精度は、加工方法や材料によって異なります。

一般的な精度の目安:

- 切断精度:レーザー切断で±0.1mm〜±0.2mm程度

- 曲げ精度:角度で±0.5°〜±1°、位置で±0.5mm程度

- 穴位置精度:±0.1mm〜±0.2mm程度

より高い精度が必要な場合は、加工後に機械加工や研磨を追加することもあります。

よくある誤解と注意点

誤解1:「板金加工は単純作業」

板金加工は、材料の特性、加工条件、工程の順序など、多くの知識と経験が必要な技術です。特に曲げ加工は、熟練の技能がないと正確な製品は作れません。

誤解2:「薄い材料ほど簡単」

薄い材料は変形しやすく、慎重な取り扱いが必要です。また、曲げ加工で割れやすいなど、独特の難しさがあります。

誤解3:「どんな形状でも作れる」

板金加工には物理的な制約があります。曲げの内側に工具が入らない形状や、極端に小さい曲げ半径などは実現できません。設計段階で加工性を考慮する必要があります。

誤解4:「溶接すれば強度は問題ない」

溶接部は熱の影響で材料の性質が変わり、場合によっては弱点になることもあります。適切な溶接方法と後処理が重要です。

まとめ

板金加工は、1枚の金属板から複雑な立体形状を作り出す、製造業の基幹技術です。

重要なポイント:

- 板金加工は切断、曲げ、接合を基本とする加工技術

- 設計から表面処理まで、多くの工程を経て製品が完成する

- レーザー切断、プレスブレーキ、溶接が主要な加工設備

- 単品生産から大量生産まで、柔軟な生産形態に対応できる

- 材料の特性と加工方法の組み合わせで、様々な製品が作られる

- 熟練の技能と経験が品質を左右する

板金加工は、自動化が進んでいる一方で、材料の選定、加工条件の設定、品質の判断など、人の知識と経験が不可欠な分野です。製造現場でこの技術を理解することは、品質向上や問題解決の大きな力になるでしょう。

コメント