金型とは?板金加工で使われる金型の役割と種類

板金加工の現場で「金型」という言葉をよく耳にします。プレス加工やタレパン加工で使われる金型は、製品の品質と生産性を左右する重要な道具です。しかし、金型が実際にどのような役割を果たし、どんな種類があるのかを詳しく理解している人は意外と少ないかもしれません。

この記事では、板金加工における金型の基本から、その役割、種類、管理のポイントまで、製造現場に初めて関わる人でも理解できるように解説します。

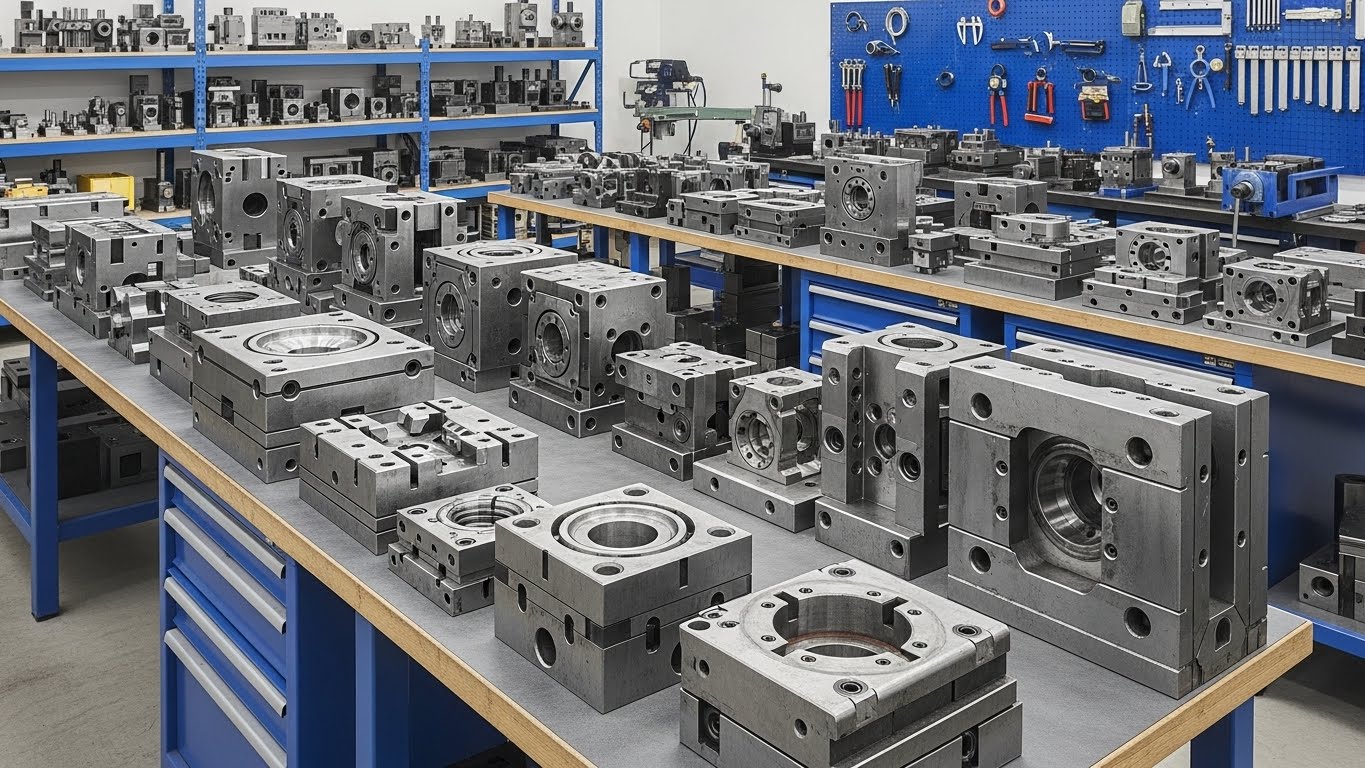

金型とは

金型(かながた)とは、材料を目的の形状に加工するための型のことです。「型」と「金型」は同じ意味で使われることが多く、英語では「Die(ダイ)」または「Mold(モールド)」と呼ばれます。

金型の基本構造

板金加工の金型は、基本的に以下の2つの部品で構成されます。

- パンチ(上型):材料を押す側の型

- ダイ(下型):材料を受ける側の型

パンチとダイの間に板金を挟み、プレス機の力で押すことで、材料を切断したり、曲げたり、成形したりします。

金型の役割

金型は、板金加工において以下の役割を果たします。

- 形状の付与:材料を目的の形に加工する

- 精度の確保:寸法精度を安定させる

- 効率化:同じ製品を繰り返し高速で生産する

- 品質の均一化:誰が作業しても同じ品質を実現する

金型を使う加工方法

板金加工で金型が使われる主な加工方法を紹介します。

1. プレス加工

プレス機に金型をセットし、板金を打ち抜いたり曲げたりする加工です。

特徴:

- 大量生産に適している

- 高速加工が可能

- 複雑な形状も一度で加工できる

- 寸法精度が高い

2. タレパン加工

タレットパンチプレスで、様々な金型を使い分けて穴あけや打ち抜きを行います。

特徴:

- 多品種少量生産に適している

- 金型交換なしで多様な形状を加工

- プログラム制御で自動化

3. プレスブレーキ

曲げ加工専用の金型を使って、板金を折り曲げます。

特徴:

- 様々な角度に曲げられる

- 汎用金型で多様な製品に対応

- 段取り替えが比較的簡単

板金加工で使われる金型の種類

板金加工の金型は、加工内容によって様々な種類があります。

1. 抜き型(せん断型)

板金を切断したり、穴を開けたりする金型です。板金加工で最も基本的な金型です。

単発抜き型

一つの形状を打ち抜く金型です。

特徴:

- シンプルな構造

- 製作コストが安い

- タレパンでよく使われる

用途:

- 丸穴、角穴の加工

- 単純な外形の打ち抜き

順送型(プログレッシブ型)

一つの金型内で、複数の工程を順次行う金型です。

特徴:

- 材料を送りながら連続加工

- 高速・大量生産に適している

- 複雑な形状を効率的に加工

- 金型が大型で高価

工程例:

1ステーション目で穴あけ → 2ステーション目で切り欠き → 3ステーション目で外形抜き

用途:

- 自動車部品

- 家電部品

- コネクタ部品

複合型(コンパウンド型)

1回のプレスで複数の加工を同時に行う金型です。

特徴:

- 1ストロークで完成

- 高精度

- 生産性が高い

用途:

- ワッシャー(外形抜きと穴あけを同時に)

- 精密部品

2. 曲げ型

板金を折り曲げるための金型です。

V曲げ型

V字型の溝を持つダイと、V字型のパンチで板金を曲げます。

特徴:

- 最も一般的な曲げ金型

- 様々な角度に対応

- プレスブレーキで広く使用

曲げ角度:

- 90度曲げが基本

- 鋭角曲げ(90度未満)

- 鈍角曲げ(90度超)

L曲げ型

端部を直角に曲げる専用の金型です。

特徴:

- シンプルな構造

- フランジ加工に使用

U曲げ型(チャンネル曲げ型)

U字型に曲げる金型です。

特徴:

- 2箇所を同時に曲げる

- 対称性が確保できる

ヘミング型

板金の端を折り返して重ねる加工の金型です。

特徴:

- 端部の補強

- 安全性の向上(鋭利な端をなくす)

用途:

- 扉の端部処理

- パネルの縁処理

3. 絞り型

板金を立体的な形状に成形する金型です。

特徴:

- 平板から立体形状を作る

- 深い形状を作れる

- 材料の流動を制御

用途:

- 自動車のボディパネル

- 流し台

- 容器

4. 成形型

板金に凸部や凹部、リブなどの形状を付ける金型です。

エンボス型

板金に凸部や文字を作る金型です。

用途:

- 補強リブの成形

- 文字やマークの型押し

- 滑り止めパターン

バーリング型

穴の周囲を立ち上げて、ネジ穴を作る金型です。

特徴:

- 薄板に強度のあるネジ穴を作れる

- タップ加工が不要になる

ルーバー型

通気孔を作る金型です。スリット状の突起を成形します。

用途:

- 換気口

- 放熱フィン

5. カール型

板金の端部を丸く巻き込む金型です。

特徴:

- 端部の補強

- 安全性の向上

- 美観の向上

用途:

- 缶のフチ

- バケツの縁

金型の材料

金型は高い精度と耐久性が求められるため、特殊な材料で作られます。

主な金型材料

| 材料 | 特徴 | 用途 |

|---|---|---|

| 合金工具鋼(SKD11など) | 硬度が高い、耐摩耗性に優れる、熱処理で硬化 | 抜き型、曲げ型など一般的な金型 |

| 高速度工具鋼(SKH51など) | 非常に硬い、耐摩耗性が高い、高価 | 高精度・長寿命が必要な金型 |

| 超硬合金 | 極めて硬い、耐摩耗性抜群、脆い | 大量生産用の抜き型、精密金型 |

| 焼入鋼(S45Cなど) | 比較的安価、適度な強度 | 曲げ型、試作型 |

表面処理

金型の寿命を延ばすため、表面処理が施されることがあります。

- 窒化処理:表面を硬化させ、耐摩耗性向上

- PVDコーティング:硬質皮膜で耐摩耗性・耐焼付性向上

- クロムメッキ:耐食性・耐摩耗性向上

金型の寿命と管理

金型の寿命

金型は使用するにつれて摩耗し、精度が低下します。

寿命の目安:

- 抜き型:数万〜数十万ショット

- 曲げ型:数十万〜数百万ショット

- 超硬合金:数百万ショット以上

※材質、板厚、加工条件により大きく変わります。

金型の摩耗による影響

- 寸法精度の低下:穴径が大きくなる、外形が小さくなる

- バリの増加:切れ味が悪くなり、バリが大きくなる

- 加工力の増大:プレス機への負担が増える

- 製品品質の悪化:変形、キズの発生

金型管理のポイント

1. 使用記録の管理

- 使用回数(ショット数)の記録

- 加工した製品の記録

- 異常発生の記録

2. 定期点検

- 目視点検:欠け、割れ、摩耗の確認

- 寸法測定:パンチ・ダイの寸法確認

- 加工品の検査:製品の寸法・品質確認

3. メンテナンス

- 研磨:切れ味を回復させる

- 清掃:カスや汚れの除去

- 潤滑:摩擦を減らし、寿命を延ばす

4. 保管管理

- 防錆処理:錆止め油の塗布

- 専用棚:整理整頓し、識別しやすく

- 保管記録:どこに何があるか管理

5. クリアランス管理

クリアランスとは、パンチとダイの隙間のことです。

適正クリアランスの重要性:

- 小さすぎる:金型の摩耗が早い、欠けやすい

- 大きすぎる:バリが大きくなる、精度が悪い

標準クリアランス:

板厚の5〜10%程度(材質により異なる)

金型製作のプロセス

金型がどのように作られるかを簡単に説明します。

1. 設計

- 製品図面から金型設計

- 加工方法の決定

- CADで金型図面作成

2. 材料調達

- 必要な金型材料を手配

- 定尺材を切断

3. 加工

- 粗加工:マシニングセンタやフライス盤で形状加工

- 熱処理:焼入れ・焼戻しで硬化

- 仕上げ加工:研削盤やワイヤカットで精密加工

4. 組立・調整

- パンチとダイの組付

- クリアランスの調整

- ガイド部の組付

5. トライ(試し打ち)

- 実際に加工してみる

- 寸法・品質を確認

- 必要に応じて修正

6. 量産立ち上げ

- 条件出し(プレス圧力、速度など)

- 初品検査

- 量産開始

金型のコスト

金型は高価な投資です。コストを理解することは重要です。

金型費用の目安

| 金型の種類 | 費用の目安 |

|---|---|

| タレパン用単発抜き型 | 数万円〜十数万円 |

| プレス用単発抜き型 | 数十万円〜数百万円 |

| 曲げ型 | 数万円〜数十万円 |

| 順送型 | 数百万円〜数千万円 |

| 絞り型 | 数百万円〜数千万円 |

※サイズ、精度、複雑さにより大きく変動します。

コストに影響する要素

- サイズ:大きいほど高価

- 精度:高精度ほど高価

- 複雑さ:複雑な形状ほど高価

- 材質:超硬合金など特殊材は高価

- 工程数:順送型など多工程は高価

金型費用の回収

金型費用は、生産数量に応じて製品単価に上乗せして回収します。

例:

金型費用100万円、生産予定1万個の場合

→ 1個あたり100円を金型償却費として計上

大量生産ほど、製品単価あたりの金型費負担は小さくなります。

金型とレーザー加工・タレパンの使い分け

金型(プレス加工)が有利な場合

- 大量生産(数千個以上)

- 高速生産が必要

- 絞りや複雑な成形が必要

- 極めて高い精度が必要

金型不要の加工が有利な場合

- 少量生産(数十〜数百個)

- 試作・開発段階

- 設計変更が頻繁

- 金型製作期間が取れない

よくある誤解と注意点

誤解1:「金型は一度作れば永久に使える」

金型は摩耗します。定期的なメンテナンスと、最終的には更新が必要です。

誤解2:「金型さえあれば誰でも同じものが作れる」

金型の状態、プレス条件、材料の管理など、多くの要素が品質に影響します。適切な管理が必要です。

誤解3:「安い金型ほどお得」

安価な金型は寿命が短かったり、精度が低かったりすることがあります。長期的なコストを考慮すべきです。

注意点:金型の破損

金型は高価なため、破損には注意が必要です。

破損の原因:

- 異物の混入(ナットや工具の落下)

- 二重送り(材料が重なってプレス)

- 過負荷(厚すぎる材料、硬い材料)

- メンテナンス不足

まとめ

金型は、板金加工において品質と生産性を支える重要な道具です。

重要なポイント:

- 金型はパンチとダイで構成され、材料を加工する型

- 抜き型、曲げ型、絞り型、成形型など用途別に様々な種類がある

- 順送型は複雑な形状を高速・大量生産できる

- 金型の材料は合金工具鋼、超硬合金など硬く耐摩耗性の高いもの

- 使用記録、定期点検、メンテナンスで寿命を延ばす

- 金型費用は高額だが、大量生産で単価あたりの負担は小さくなる

- 生産数量や製品特性に応じて、金型加工とレーザー加工を使い分ける

金型は初期投資が必要ですが、大量生産では欠かせない技術です。適切な設計、製作、管理を行うことで、高品質な製品を効率的に生産できます。製造現場で金型の役割と種類を理解することは、品質向上とコスト削減の両立に大きく貢献するでしょう。

コメント