表面処理とは?製造業で必要とされる理由

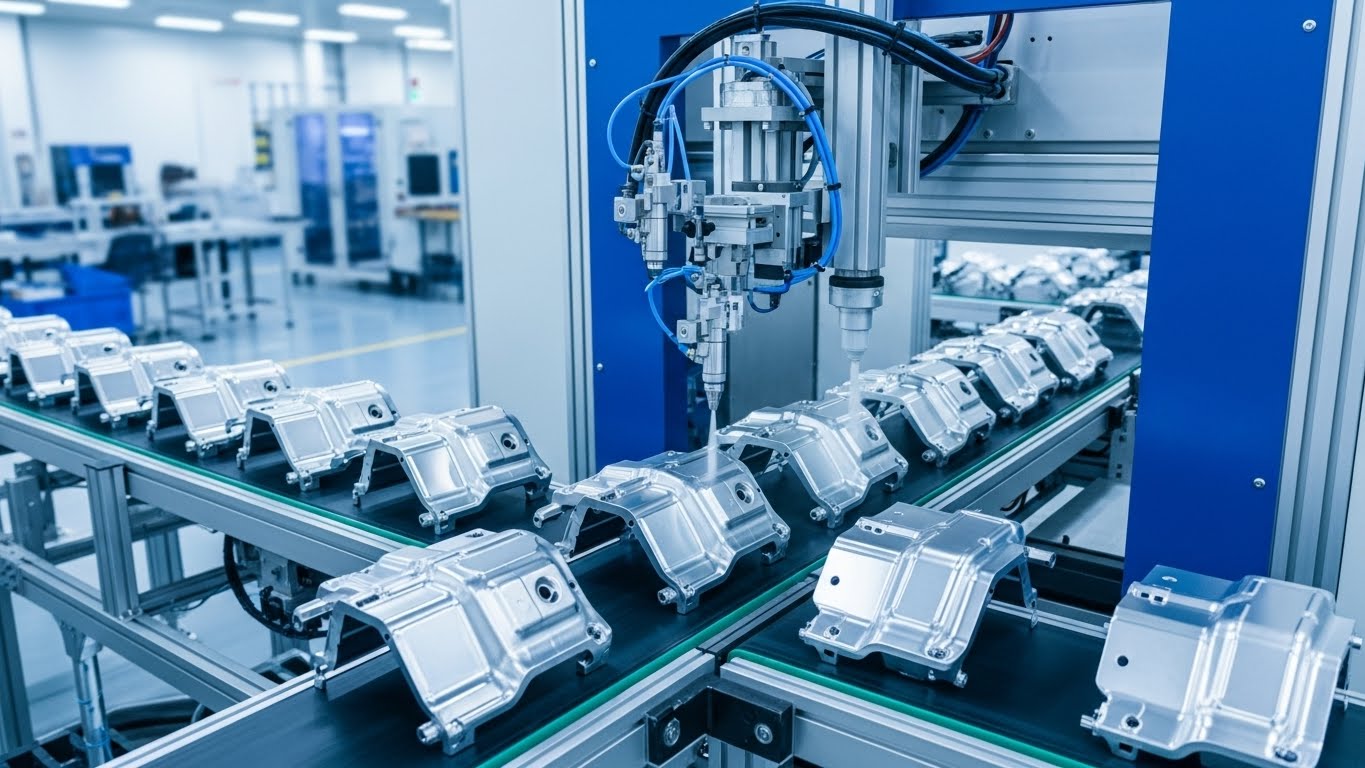

製造業の現場では「表面処理」という言葉が頻繁に使われます。メッキ、塗装、アルマイトなど、様々な処理方法がありますが、なぜこれらの処理が必要なのか、どのような効果があるのかを正確に理解している人は意外と少ないかもしれません。

この記事では、表面処理の基本的な定義から、製造業で必要とされる理由、代表的な処理方法まで、初めて製造現場に関わる人でも理解できるように解説します。

表面処理とは何か

表面処理とは、材料や製品の表面に物理的・化学的な処理を施すことで、表面の性質や機能を変化させる技術の総称です。

金属、プラスチック、ガラス、セラミックスなど、様々な材料に対して行われますが、特に金属材料への表面処理は製造業で広く使われています。

表面処理は「見た目を良くするため」という印象を持たれがちですが、実際には外観の向上は目的の一つに過ぎません。耐食性の向上、硬度の増加、電気特性の付与など、製品の性能を大きく左右する重要な工程です。

なぜ表面処理が必要なのか

表面処理が製造業で必要とされる理由は、大きく分けて以下の6つです。

1. 耐食性の向上(錆の防止)

金属、特に鉄は空気中の酸素や水分と反応して錆びます。錆は製品の強度を低下させ、外観を損ない、最終的には製品寿命を縮めます。

表面処理によって金属表面に保護膜を形成することで、酸素や水分との接触を防ぎ、錆の発生を抑えます。屋外で使用される製品や、湿気の多い環境で使われる製品には、耐食性を高める表面処理が不可欠です。

2. 耐摩耗性の向上

摺動部品や、繰り返し接触が発生する部品では、表面の摩耗が問題になります。表面処理によって表面硬度を高めることで、摩耗を大幅に減らし、製品寿命を延ばすことができます。

工具、金型、軸受けなど、摩耗が性能に直結する部品では、適切な表面処理が製品の価値を決めると言っても過言ではありません。

3. 外観の向上

製品の美観は、顧客の購買意欲に直結します。表面処理によって、光沢を出す、色を付ける、均一な仕上がりにするなど、外観を大幅に改善できます。

特に消費者向け製品では、外観の美しさが製品の品質を示す重要な指標となるため、表面処理の役割は大きくなります。

4. 電気的特性の付与

導電性を高める、絶縁性を持たせる、電磁波を遮蔽するなど、電気的な機能を表面に付与することができます。

電子部品や電気機器では、表面処理によって製品の性能が決まることも多く、設計段階から表面処理を考慮する必要があります。

5. 密着性の向上

塗装や接着の前処理として、表面を清浄にし、微細な凹凸を作ることで、塗料や接着剤の密着性を高めます。

適切な前処理がなければ、塗装が剥がれたり、接着が弱くなったりするため、後工程の品質を左右する重要な工程です。

6. 化学的特性の付与

撥水性、親水性、防汚性など、特殊な化学的性質を表面に持たせることができます。最近では、抗菌性や光触媒機能を持つ表面処理も実用化されています。

表面処理の分類

表面処理は、処理の方法によっていくつかに分類されます。

化学的表面処理

化学反応を利用して表面に皮膜を形成する方法です。

- メッキ(電気メッキ、無電解メッキ)

- 化成処理(リン酸塩処理、クロメート処理など)

- 陽極酸化処理(アルマイト)

- 化学研磨

物理的表面処理

物理的な方法で表面に皮膜を形成したり、表面形状を変化させたりする方法です。

- 塗装(粉体塗装、焼付塗装など)

- PVD(物理蒸着)

- CVD(化学蒸着)

- 溶射

- ショットブラスト

熱処理

熱を加えることで表面の組織や硬度を変化させる方法です。

- 浸炭

- 窒化

- 高周波焼入れ

代表的な表面処理の種類と特徴

製造業で広く使われている代表的な表面処理を紹介します。

メッキ

金属表面に他の金属を被覆する処理です。

電気メッキ

電気化学反応を利用して金属皮膜を形成します。

亜鉛メッキ:鉄の防錆処理として最も広く使われています。比較的安価で、屋外使用にも対応できます。ボルト、ナット、鉄骨などに使用されます。

ニッケルメッキ:光沢があり、耐食性に優れています。装飾性と機能性を兼ね備え、水道金具、電子部品などに使われます。

クロムメッキ:硬く、耐摩耗性に優れています。光沢が美しく、自動車部品、工具などに使用されます。硬質クロムメッキは金型の表面処理にも使われます。

金メッキ・銀メッキ:電気伝導性が高く、酸化しにくい特性があります。電子部品の接点やコネクタに使われます。

無電解メッキ

電気を使わず、化学反応だけで金属皮膜を形成します。複雑な形状でも均一な膜厚が得られるのが特徴です。

無電解ニッケルメッキ:均一な膜厚と高い硬度が得られます。精密部品や複雑形状の部品に適しています。

アルマイト処理(陽極酸化処理)

アルミニウム専用の表面処理です。電気化学的にアルミニウム表面に酸化皮膜を形成します。

特徴:

- 硬度が高く、耐摩耗性に優れる

- 耐食性が向上する

- 染色して様々な色を付けられる

- 絶縁性がある

用途:アルミサッシ、電子機器筐体、建築部材、日用品など

塗装

塗料を塗布して皮膜を形成する処理です。

粉体塗装

粉末状の塗料を静電気で付着させ、加熱して溶かして硬化させる方法です。

特徴:

- 厚い塗膜が一度で形成できる

- 環境負荷が少ない(溶剤を使わない)

- 耐食性、耐候性に優れる

- 色の選択肢が豊富

用途:家電製品、自動車部品、建築資材、家具など

焼付塗装

塗料を塗布した後、高温で焼き付けて硬化させる方法です。

特徴:

- 密着性が高い

- 耐久性に優れる

- 均一な仕上がり

用途:自動車ボディ、家電製品、金属家具など

化成処理

金属表面に化学反応によって薄い保護膜を形成する処理です。

リン酸塩処理

鉄鋼材料の表面にリン酸塩の皮膜を形成します。

目的:

- 塗装の下地処理(密着性向上)

- 一時的な防錆

- 潤滑性の向上(冷間加工の前処理)

クロメート処理

亜鉛メッキやアルミニウムの表面にクロム化合物の皮膜を形成します。

特徴:

- 耐食性の向上

- 塗装の密着性向上

- 色付き(光沢クロメート、黒色クロメートなど)

※環境規制により、六価クロムを使用しない三価クロメートへの移行が進んでいます。

溶射

金属やセラミックスの粉末を高温で溶かし、高速で材料表面に吹き付けて皮膜を形成する方法です。

特徴:

- 厚い皮膜が形成できる

- 様々な材料を皮膜にできる

- 大型部品にも対応可能

- 補修にも使える

用途:橋梁などの鋼構造物の防錆、ロールの補修、エンジン部品の耐熱コーティングなど

PVD・CVD

真空中で薄膜を形成する先進的な表面処理です。

PVD(物理蒸着)

真空中で材料を蒸発または飛散させ、表面に付着させる方法です。

特徴:

- 非常に硬い皮膜が得られる

- 低温処理が可能

- 環境負荷が小さい

用途:切削工具、金型、精密部品、装飾品など

CVD(化学蒸着)

化学反応を利用して皮膜を形成する方法です。

特徴:

- 密着性が高い

- 複雑形状でも均一な膜厚

- 高温処理が必要

用途:切削工具、半導体製造装置部品など

ショットブラスト

小さな粒子を高速で表面に吹き付け、表面を清浄化したり、粗面化したりする処理です。

目的:

- 錆や汚れの除去

- 表面の粗面化(塗装やメッキの前処理)

- 残留応力の改善

- 梨地仕上げ(外観処理)

用途:鋳造品の清浄、溶接前の前処理、バネの強度向上など

表面処理の選定基準

製品に適した表面処理を選ぶ際には、以下の要素を総合的に判断します。

1. 使用環境

- 屋内か屋外か

- 湿度や温度の条件

- 腐食性のある物質との接触の有無

- 摩擦や衝撃の程度

2. 求められる性能

- 耐食性の必要度

- 耐摩耗性の必要度

- 電気的特性の要求

- 外観の重要度

3. 材料との適合性

- 母材の種類(鉄、アルミ、ステンレスなど)

- 材料の熱処理状態

- 複合材料の場合の処理可能性

4. コストと納期

- 処理費用

- 処理に要する時間

- ロットサイズ

5. 環境・法規制

- 環境負荷物質の使用制限(RoHS、REACHなど)

- 廃液処理の問題

表面処理の工程管理

表面処理の品質は、適切な工程管理によって確保されます。

前処理

表面処理の成否は、前処理で9割決まると言われます。

- 脱脂:油分や汚れを完全に除去

- 酸洗い:錆やスケールの除去

- 水洗:処理液の持ち込み防止

前処理が不十分だと、密着不良、ムラ、剥離などの問題が発生します。

本処理

- 処理液の濃度・温度・pHの管理

- 電流密度や時間の管理(メッキの場合)

- 膜厚の測定と記録

後処理

- 水洗による処理液の除去

- 乾燥(水分の完全除去)

- 封孔処理(アルマイトの場合)

検査

- 外観検査:ムラ、傷、異物の有無

- 膜厚測定:規定膜厚の確認

- 密着性試験:テープ剥離試験など

- 耐食性試験:塩水噴霧試験など

よくある誤解と注意点

誤解1:「表面処理は最後にすればいい」

表面処理は設計段階から考慮すべきです。処理後の寸法変化、治具の取り付け位置、マスキングの必要性など、設計に影響する要素が多くあります。

誤解2:「厚く処理すれば良い」

膜厚が厚すぎると、剥離しやすくなったり、寸法精度に問題が出たりします。適切な膜厚は、用途によって決まります。

誤解3:「ステンレスは表面処理不要」

ステンレスは錆びにくい材料ですが、使用環境によっては錆びます。特に塩分の多い環境や、異種金属との接触部では表面処理が必要な場合があります。

誤解4:「見た目が良ければ問題ない」

外観が良くても、密着性や耐久性に問題があることがあります。適切な試験で性能を確認することが重要です。

表面処理と環境問題

表面処理業界では、環境負荷の低減が大きな課題となっています。

主な取り組み

- 有害物質の代替:六価クロムから三価クロムへ、鉛フリーはんだへの移行など

- 廃液処理の高度化:クローズドシステムの導入

- 溶剤フリー塗装:粉体塗装や水性塗料への移行

- 省エネルギー:低温処理技術の開発

環境規制は年々厳しくなっており、新しい表面処理技術の開発が続けられています。

まとめ

表面処理は、製品の性能、寿命、外観を大きく左右する重要な工程です。

重要なポイント:

- 表面処理は耐食性、耐摩耗性、外観など多様な目的で行われる

- メッキ、塗装、化成処理など、様々な処理方法がある

- 使用環境、求められる性能、コストを総合的に判断して選定する

- 前処理が品質を左右する最重要工程

- 設計段階から表面処理を考慮することが重要

- 環境負荷の低減が業界の大きな課題

表面処理は「製品に機能を追加する最終工程」とも言えます。適切な表面処理を選択し、正しく管理することで、製品の価値を最大限に高めることができます。製造現場でこの技術を理解することは、品質向上とコスト削減の両立に大きく貢献するでしょう。

コメント