外観検査とは?

製造業において品質管理は最も重要な工程の一つであり、その中でも外観検査は製品の品質を守る最後の砦とも言える役割を担っています。しかし、人手不足や技術継承の課題など、従来の目視検査に頼る方法には様々な問題が生じています。本記事では、外観検査の基本から最新の自動化技術まで、製造現場に役立つ情報を解説します。

製造品の表面状態を確認する品質管理工程

外観検査とは、製造された製品や部品の表面状態を確認し、品質基準を満たしているかを判断する品質管理工程です。外観検査では主に目視や画像処理によって、製品の外観上の欠陥や不良を発見し、不良品の市場流出を防止します。

製造業における外観検査は、最終製品の品質を保証するために不可欠なプロセスであり、顧客満足度の向上や企業の信頼性確保にも直結します。外観検査を怠れば、不良品が顧客の手に渡り、クレームや製品回収、最悪の場合は事故につながる可能性もあります。

外観検査は製造の各段階で行われることがありますが、一般的には以下の3つのタイミングで実施されます:

- 受入検査:原材料や部品が入荷した際に行う検査

- 工程内検査:製造工程の途中で行う検査

- 出荷検査:製品出荷前に行う最終検査

これらの検査によって、製造プロセス全体を通じて品質の一貫性が保たれます。

対象:キズ、汚れ、変形、印字不良など

外観検査の対象となる主な不良には、以下のようなものがあります:

- キズ:製品表面の傷や削れ

- 汚れ:油や異物の付着、指紋など

- 変形:製品の形状異常や歪み

- 印字不良:ロット番号や製品情報の印刷ミス

- 色ムラ:塗装やメッキの不均一

- 異物混入:製品内部への異物の混入

- バリ:樹脂成型品や金属加工品のバリ(余分な突起物)

- はんだ不良:電子部品のはんだ付け不良

- 部品の欠損:部品の抜け落ちや欠品

これらの不良は、製品の機能に直接影響する場合もあれば、見た目のみに影響する場合もあります。しかし、どちらも製品の品質を損なうため、適切に検出・排除する必要があります。特に安全性や機能に関わる重要な部品については、より厳格な検査基準が設けられます。

外観検査の具体的な方法や判定基準は製品によって異なりますが、多くの場合、良品サンプルとの比較や数値化された基準に基づいて判定が行われます。

目視検査の特徴と課題

長年主流だった人による目視

目視検査は、検査員の目で直接製品を観察し、良品・不良品を判別する最も基本的な検査方法です。長年にわたり製造現場で主流とされてきた理由としては、以下の点が挙げられます:

- 設備投資が少なく済む:特別な機器が必要なく、初期コストが低い

- 柔軟な対応が可能:製品の種類や検査基準の変更にも容易に対応できる

- 総合的な判断ができる:見た目だけでなく、触感や音など多角的な判断が可能

- 微妙な判断ができる:数値化しにくい微妙な違いも人間の感覚で判断できる

熟練した検査員は、長年の経験から培った「目」を持っており、機械では検出困難な微妙な不良も見つけ出すことができます。特に多品種少量生産の製造環境では、目視検査の柔軟性は大きな強みとなっています。

精度は高いが「見落とし・疲労・属人化」が課題

しかし、目視検査には以下のような課題もあります:

- 見落とし(ヒューマンエラー): 人間は集中力に限界があり、長時間の検査作業では疲労により見落としが発生します。特に、大量の製品を連続して検査する場合、疲労による精度低下は避けられません。

- 疲労による判断基準のブレ: 疲労が蓄積すると、検査の基準が厳しくなったり緩くなったりするなど、判断基準にブレが生じます。これにより、本来は合格すべき製品が不合格になったり、その逆の場合も発生します。

- 属人化による品質のばらつき: 目視検査は検査員の技能や経験に大きく依存するため、検査員ごとに判断基準が異なることがあります。これにより、同一製品でも検査員によって判定が異なるという問題が生じます。

- 技能伝承の難しさ: 熟練検査員の「目」は長年の経験によって培われたものであり、その技能を短期間で若手に伝承することは困難です。特に、少子高齢化により熟練技術者が減少する中、技能伝承は深刻な課題となっています。

- 人員確保の問題: 目視検査は単調で集中力を要する作業のため、担当者の確保が難しくなっています。また、人手不足が深刻化する中、検査員の確保自体が課題となっています。

これらの課題を背景に、近年では外観検査の自動化・省人化のニーズが高まっており、カメラ検査(自動外観検査)の導入が進んでいます。

カメラ検査(自動外観検査)の仕組み

画像処理技術・照明・AIとの連携

カメラ検査(自動外観検査)は、カメラで撮影した画像をコンピュータで解析し、製品の良否を自動判定するシステムです。基本的な構成要素は以下の通りです:

- カメラ: 製品を撮影するカメラは検査の「目」にあたる部分です。用途に応じて、高解像度カメラ、ラインセンサカメラ、3Dカメラなど様々な種類があります。検査対象の大きさや形状、検出したい不良の種類によって最適なカメラが選定されます。

- 照明: 照明は検査の成否を左右する重要な要素です。製品の表面状態を正確に捉えるためには、適切な照明方法(直射光、散乱光、バックライト、偏光など)の選択が必要です。特に、金属表面の傷や微小な凹凸を検出するためには、照明の角度や強度の調整が重要となります。

- 画像処理装置: カメラで撮影した画像を処理し、不良の有無を判定するコンピュータシステムです。従来は単純な画像処理アルゴリズムが主流でしたが、近年ではAI(人工知能)技術を活用した高度な判定システムも普及しています。

- 判定システム: あらかじめ設定された基準に基づいて、製品の良否を判定するシステムです。判定結果は通常、合格(OK)または不合格(NG)として出力されます。

カメラ検査の仕組みは、以下のステップで構成されています:

- ステップ1:画像取得 カメラで製品を撮影し、デジタル画像として取得します。

- ステップ2:前処理 取得した画像のノイズ除去や明るさ調整など、画像解析に適した状態に処理します。

- ステップ3:特徴抽出 画像から検査に必要な特徴(エッジ、コントラスト、色情報など)を抽出します。

- ステップ4:良否判定 抽出した特徴と基準値を比較し、良品か不良品かを判定します。

近年では、AI技術の進化により、従来の画像処理技術では検出が困難だった複雑な不良パターンも検出できるようになっています。特に、ディープラーニング(深層学習)を活用した検査システムでは、人間の感覚に近い柔軟な判断が可能になってきています。AI技術の導入により、人の感性に依存していた”官能検査”が、熟練検査員と同じように良品状態にバラつきを持った判断ができるようになりました。

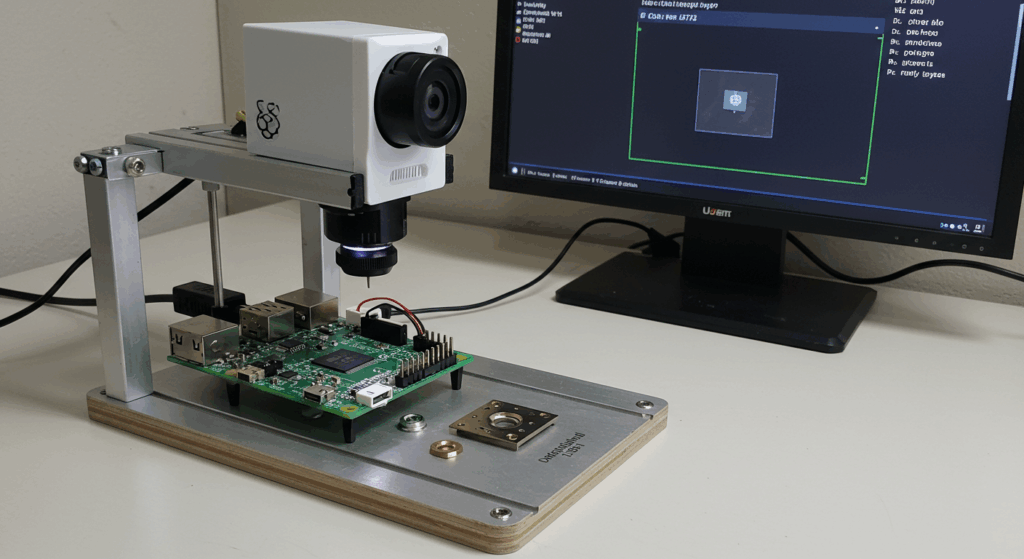

Raspberry Piなどの廉価システムの活用例も

高性能な外観検査装置は高額なため、中小企業や試験的な導入には負担が大きい場合があります。そこで近年注目されているのが、Raspberry Pi(ラズベリーパイ)などの安価なシングルボードコンピュータを活用した低コストの検査システムです。

製造品の外観検査用にエッジAIデバイスを活用し、製造品をエッジAIカメラで撮影することで外観検査を実現している事例も多くあります。Raspberry Piは小型で安価ながら十分な処理能力を持ち、カメラモジュールと組み合わせることで簡易的な検査システムを構築できます。

Raspberry Piを活用した外観検査システムの特徴:

- 低コスト: 市販の外観検査装置が数百万円以上するのに対し、Raspberry Piを使ったシステムは数万円から構築可能です。

- カスタマイズの自由度: オープンソースのソフトウェアやプログラミング言語(Python等)を利用できるため、自社の検査ニーズに合わせた柔軟なカスタマイズが可能です。

- 段階的な導入: 小規模な検査から始めて、徐々に拡張していくことができます。これにより、大きな初期投資を避けながら自動検査のノウハウを蓄積できます。

実際の活用例としては:

- 小型部品の有無検査

- 簡易的な寸法測定

- ラベル・印字の読み取りと確認

- 色のばらつき検査

- 単純な形状の欠陥検査

過去の実例では、Raspberry Pi 4 Model Bを使ってAI外観検査システムを3日で構築し、経費(人件費除く)は3万円以下に抑えられたケースもあります。初期導入のハードルの低さが魅力です。

ただし、Raspberry Piを用いた簡易システムには処理速度や画像解像度、安定性などの制約もあるため、高精度・高速処理が要求される本格的な検査ラインには適さない場合があります。導入にあたっては、検査の目的や要求精度を考慮した適切な選択が必要です。

外観検査の導入事例(製品・業界別)

外観検査システムは様々な業界で活用されています。ここでは、代表的な導入事例を紹介します。

電子部品のはんだ状態

電子部品製造において、はんだ付けの品質は製品の信頼性に直結する重要な要素です。特に近年は電子機器の小型化・高密度化が進み、はんだ付けの微細化が進んでいるため、目視検査では限界があります。

基板実装(プリント基板実装)とは、プリント基板に電子部品を接合し、電子回路として機能するようにする工程です。電子部品を接合する方法として「はんだ付け」が用いられます。はんだ検査では主に以下のような不良を検出します:

- はんだ量不良:はんだ量の過不足

- はんだブリッジ:隣接する端子間のはんだの接触(ショート)

- はんだボイド:はんだ内部の空洞

- リフトアップ:部品の浮き上がり

- はんだ未溶融:はんだの未溶融状態

- 位置ずれ:部品の位置ずれ

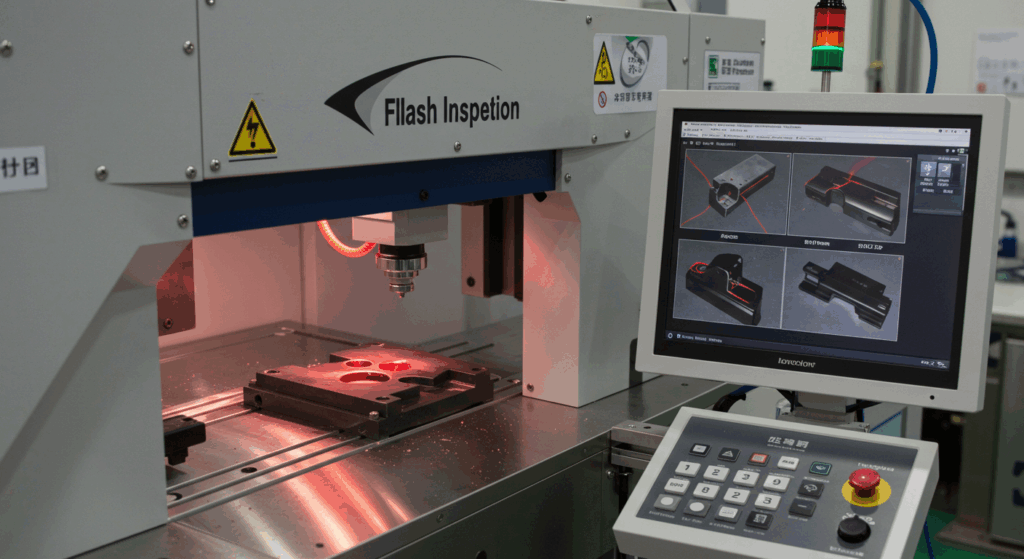

電子基板の外観検査では、3D形状測定技術を用いてはんだフィレットの高さや形状を3次元的に測定するシステムが普及しています。3D寸法幾何連続プロファイル計測を活用すれば、フィレットの角度や基板面からトップまでの距離、幅や断面積など、はんだ形状を3次元的に捉えて検査が行えます。

また、X線検査装置を用いることで、表面からは見えないはんだ接合部の内部状態(ボイドやクラック)も検査可能になっています。

樹脂成型品のバリ検査

樹脂成型品は、自動車部品、家電製品、日用品など幅広い分野で使用されています。樹脂成型過程では、金型の接合部からわずかに樹脂が漏れ出して形成される「バリ」と呼ばれる突起物が発生することがあります。バリは製品の外観を損なうだけでなく、組立適合性や製品性能にも影響を与える可能性があるため、適切に検出・除去する必要があります。

樹脂成型品の主な検査項目:

- バリ:金型接合部からはみ出した樹脂

- ショートショット:樹脂の充填不足による欠け

- ウェルドライン:樹脂の合流部に生じる線状の痕

- シルバー:表面の銀白色の筋状の模様

- 変形:冷却不良などによる形状変形

- 色ムラ:色の不均一

- 異物混入:樹脂内部の異物

「樹脂成型部品のショートショットの検出」は典型的な検査事例の一つです。ショートショットとは、樹脂の射出成型を行う際に樹脂の量や圧力不足により金型の端の方まで樹脂が流れ切らず少し欠けてしまう現象です。

樹脂成型品の外観検査では、照明の工夫が重要になります。特にバリのような微小な突起物を検出するためには、側面からのすれすれ光(ローアングル照明)を当てることで、バリの影を強調する手法が効果的です。また、複数方向からの照明を組み合わせることで、様々な角度のバリを漏れなく検出することができます。

さらに、近年ではAI技術を活用した検査システムも導入されており、形状の複雑な部品や様々なバリパターンにも柔軟に対応できるようになっています。

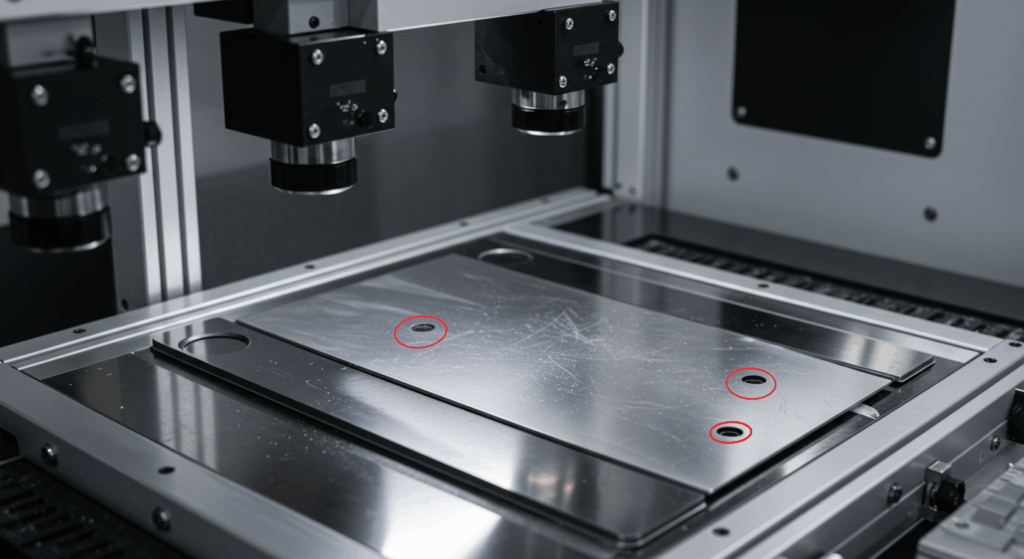

金属パネルの印刷ムラ・キズの確認

金属パネル(自動車の外装パネル、家電の前面パネル、携帯電話の筐体など)は、製品の外観を大きく左右する重要な部品です。金属パネルの外観検査では、主に以下のような不良を検出します:

- キズ:製造工程で付いた傷

- へこみ:表面の凹み

- 印刷ムラ:ロゴや操作説明などの印刷不良

- 色ムラ:塗装やメッキの不均一

- 指紋・汚れ:表面の汚れ

- バリ:端部のバリ

金属パネルの検査では、金属特有の反射が課題となります。特に、鏡面仕上げの部品では、照明の反射による誤検出が発生しやすいため、照明方法の工夫が必要です。

効果的な検査手法としては:

- 偏光フィルターの活用:金属表面の正反射を抑制し、キズを強調

- パターン投影法:格子状のパターンを投影し、そのパターンの歪みから表面形状を検査

- 複数角度からの撮影:様々な角度から撮影することで、あらゆる方向のキズを検出

- 3D形状測定:立体形状を測定し、微小なへこみなども検出

これらの技術を組み合わせることで、金属パネルの微細なキズや印刷ムラも高精度に検出できるようになっています。ただし、金属パネルの検査は照明設計が複雑になるため、専門知識を持った技術者によるシステム設計が必要です。

外観検査の自動化に向いている製品と向かない製品

外観検査の自動化は万能ではなく、製品特性によって向き不向きがあります。適切な導入判断のためにも、どのような製品が自動化に適しているのかを理解することが重要です。

面積・形状・反射・判定基準のばらつきなど

自動化に向いている製品の特徴:

- 形状が単純・均一: 平面や単純な曲面を持つ製品は、カメラ撮影が容易で画像処理もシンプルになります。例えば、フラットなプリント基板や均一な形状のプラスチック部品などが該当します。

- 大量生産品: 同じ製品を大量に生産する場合、自動検査の導入コストを回収しやすくなります。少量多品種生産よりも、大量生産の方が自動化のメリットを享受しやすい傾向があります。

- 検査基準が明確: 良品と不良品の判断基準が明確で数値化できる場合、自動判定のアルゴリズム設計が容易になります。例えば、「キズの長さが0.5mm以上は不良」というような明確な基準があると好ましいです。

- 表面が均一: 表面の光沢や色が均一な製品は、照明設計が比較的シンプルになり、不良検出の精度も向上します。

- 表面が非反射的: 鏡面反射が少ないマット仕上げの製品は、照明の反射による誤検出リスクが低く、安定した検査が可能です。

自動化に向かない製品の特徴:

- 複雑な3D形状: 複雑な立体形状を持つ製品は、カメラの死角が生じやすく、すべての面を均一に撮影することが困難です。

- 高反射材料: 鏡面仕上げの金属部品など、高い反射率を持つ製品は照明条件の設定が難しく、反射光による誤検出が発生しやすくなります。

- 判定基準が曖昧: 目視検査が重要視される理由は、より微妙な見た目の違いを判別できるからです。画像認識やAIが進化した今も、人間の判断能力の方が優れている場面が多々あります。例えば、「美観を損なうレベルのキズ」など、定量化が難しい主観的な判断が必要な場合は自動化が困難です。

- 製品ごとに個体差がある: 木材や革製品など、製品ごとに模様や色合いが異なる材料は、良品の基準が定まりにくく自動検査が困難です。

- 多品種少量生産: 頻繁に製品が切り替わる生産ラインでは、検査条件の設定変更や調整に時間がかかり、自動化のメリットが薄れることがあります。

自動化に完全に向いていない製品でも、部分的な自動化や人間とのハイブリッド検査により、効率化を図ることができます。例えば、単純な検査項目は自動化し、複雑な判断が必要な項目は人間が担当するといった役割分担が有効です。「人間」と「検査装置」それぞれの得意分野をうまく共存させ、より効率のよい検査体制を作ることが推奨されています。

自動外観検査導入のポイントと注意点

自動外観検査の導入は単にシステムを購入して設置すれば完了というものではありません。成功のためには、いくつかの重要なポイントと注意点を押さえる必要があります。

精度/速度/照明設計/NG品排出機構

1. 精度と速度のバランス

外観検査では、精度(検出率)と速度(処理能力)のバランスが重要です。高い精度を追求すると処理時間が長くなり、生産性が低下する可能性があります。逆に、速度を優先すると見落としのリスクが高まります。実際の導入においては、製品の品質要求と生産タクトを考慮した適切なバランスを見つけることが必要です。

精度と速度のバランスを考慮した導入ポイント:

- 製品の重要度に応じた検査レベルの設定

- 生産タクトに合わせた検査速度の調整

- ハードウェアスペックの適切な選定

2. 照明設計の重要性

外観検査装置/画像検査装置のキーデバイスは可視化に必要な「照明」と「センサ」です。検出したい欠陥をどれだけうまく可視化できるかがカギとなります。外観検査の成否は照明の設計に大きく依存すると言っても過言ではありません。不適切な照明設計では、不良を正確に検出できなかったり、逆に過剰な検出(偽陽性)を招いたりする可能性があります。

照明設計のポイント:

- 検査対象の材質(金属、樹脂、ガラスなど)に適した照明方式の選択

- 不良の種類(キズ、凹み、異物など)を効果的に検出できる照明角度の設定

- 環境光の影響を排除するための遮光対策

- 複数の照明を組み合わせた多方向照明の検討

3. NG品排出機構の設計

不良品(NG品)を検出した後の対応も重要な要素です。自動検査システムでは、NG品を自動的に排出する機構を設けることで、検査から排除までの一連のプロセスを効率化できます。

NG品排出機構の検討ポイント:

- NG品の排出タイミングと方法(エアブロー、ロボットアームなど)

- 生産ラインへの影響を最小化する設計

- 誤排出時のリカバリー手順の確立

- NG品の分類・保管システム

4. 検査プログラムの最適化

画像処理プログラムは検査システムの「頭脳」に相当し、その性能が検査精度に直結します。従来の単純なルールベース検査では対応できない複雑な不良に対しては、AI技術の活用も検討すべきです。

プログラム最適化のポイント:

- 十分な良品・不良品サンプルの収集と学習

- 誤検出を最小化するためのパラメータ調整

- 処理速度向上のためのアルゴリズム最適化

- 将来的な検査項目の追加を見据えた拡張性の確保

5. 運用体制の整備

自動検査システムを導入しても、それを適切に運用・保守する体制がなければ本来の性能を発揮できません。特に、検査条件の調整や不具合対応を行える人材の育成が重要です。

運用体制の整備ポイント:

- 運用マニュアルの整備と教育訓練の実施

- 定期的な検査精度の検証と調整

- トラブル時の対応手順の確立

- メンテナンス体制の構築

検査ログの保存とトレーサビリティ

自動外観検査のもう一つの大きなメリットは、検査結果のデータを蓄積・分析できる点です。これにより、製品品質の傾向分析や製造プロセスの改善に役立てることができます。

1. 検査ログの保存と活用

検査ログを適切に保存・管理することで、以下のようなメリットが得られます:

- 品質トレンドの分析: 時間帯や季節による品質変動の分析が可能になります。例えば、「午後の生産品は不良率が高い」といった傾向が見えてくれば、その原因究明につなげることができます。

- 不良発生の早期発見: 特定の不良が急増した場合、製造プロセスに何らかの問題が発生している可能性があります。データ分析により、そのような異常を早期に検出することができます。

- 検査基準の最適化: 蓄積されたデータを分析することで、検査基準の妥当性を評価し、必要に応じて調整することができます。

2. トレーサビリティの確保

製品と検査データを紐づけることで、万が一の品質問題発生時にも迅速な対応が可能になります:

- ロット単位のトレース: 製造ロットと検査結果を関連づけることで、問題が発生したロットの追跡や回収を効率的に行えます。

- サプライチェーン全体での追跡: 原材料から最終製品までのトレーサビリティを確保することで、品質問題の根本原因を特定しやすくなります。

- 顧客対応の迅速化: 顧客からのクレーム発生時に、該当製品の検査履歴を即座に確認できれば、対応の迅速化と適切な対策の立案が可能になります。

検査データの管理においては、以下の点に注意が必要です:

- データの長期保存と管理(法規制に基づく保存期間の遵守)

- データセキュリティの確保(アクセス制限、バックアップなど)

- データ分析ツールの整備(傾向分析、レポート機能など)

- 他のシステム(生産管理、品質管理など)との連携

検査ログの保存とトレーサビリティの確保は、単なる記録管理の枠を超え、継続的な品質改善と製造プロセスの最適化への取り組みの基盤となります。マシンデータと製品全数の検査結果を紐づけて管理すれば、重複検査の廃止やポカミスによる不良流出ゼロも実現できます。

まとめ|品質向上と省人化を両立する検査工程

外観検査は製造業における品質保証の重要な工程であり、不良品の市場流出を防止する最後の防衛線とも言えます。従来は熟練検査員による目視検査が主流でしたが、近年は技術の進化と人手不足を背景に、カメラ検査(自動外観検査)の導入が進んでいます。

外観検査の現状と課題のまとめ

- 目視検査は柔軟性と総合的な判断が可能だが、見落としや疲労、判断基準のブレなどの課題がある

- カメラ検査は安定した検査品質と高速処理が可能だが、複雑な形状や判断基準の曖昧な製品への適用には限界がある

- 最適な検査方法は製品特性によって異なり、目視検査と自動検査のハイブリッド方式も有効

- AI技術の進化により、従来は困難だった複雑な判断も徐々に自動化可能になってきている

自動外観検査導入の成功ポイント

- 製品特性と検査要件に合わせた適切なシステム設計

- 照明設計、カメラ選定、画像処理アルゴリズムの最適化

- NG品の自動排出や検査結果のデータ管理による工程効率化

- 現場担当者の教育と運用体制の整備

今後の展望

今後の外観検査は、単なる良否判定の自動化だけでなく、製造プロセス全体の改善につながるデータ活用がますます重要になります。AI技術と熟練検査員のノウハウを融合させることで、より高度で効率的な検査システムの実現が期待されます。

また、低コストのRaspberry Piなどを活用した簡易検査システムの普及により、中小企業でも自動検査の導入ハードルが下がってきています。これにより、製造業全体での品質向上と生産性向上が進むことが期待されます。

外観検査の自動化は、単なる人員削減のための手段ではなく、人材を付加価値の高い業務にシフトさせ、企業の競争力を高めるための戦略的な取り組みと捉えるべきです。目視検査と自動検査それぞれの特性を理解し、最適な組み合わせを追求することで、品質向上と省人化を両立する理想的な検査工程の実現が可能になります。

検査箇所・項目と良品基準を定量化し、外観検査を自動化したことにより、検査時間を短縮しながら、工場全体においての活人化と検査品質の安定化が実現できれば、多品種少量生産においても熟練したスキルがなくても対応可能なシステムができます。これからの製造業を支える重要な技術として、外観検査の自動化の重要性は一層高まっていくでしょう。

コメント