板厚とは何か?

板厚とは、板金の厚さを指す言葉で、板金加工の中で非常に重要な要素の一つです。製造業において製品の品質や性能を左右する基本的な仕様となります。

板厚が異なると、加工に必要な技術や機械の設定、さらには製品の強度や耐久性にも大きな影響を与えます。板金加工において、材料の選定や加工方法を決定する際、板厚の適切な把握が求められます。

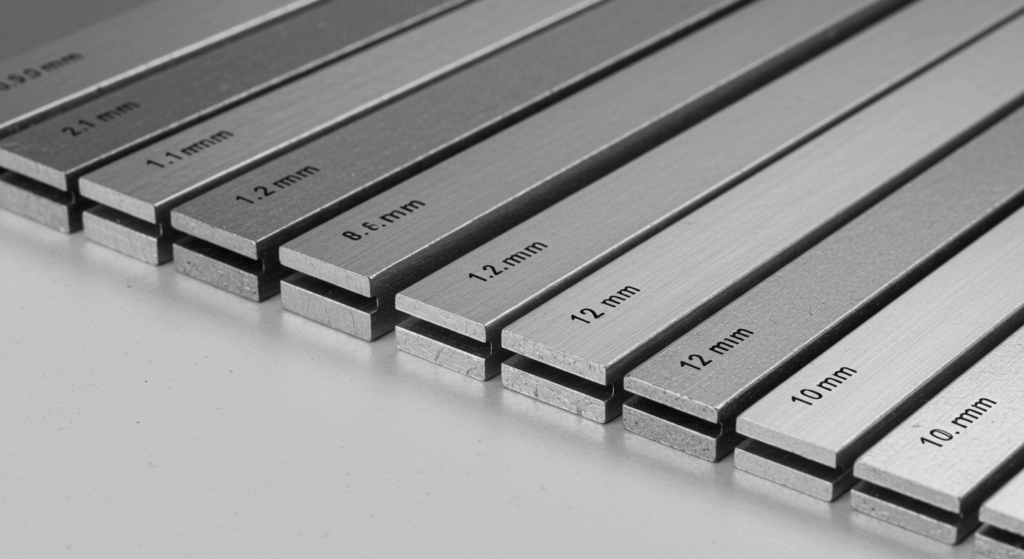

一般的に、板厚はミリメートル(mm)で表され、0.1mm程度の極薄板から50mm以上の厚板まで、用途や製品の種類に応じて多様化しています。日本工業規格(JIS)では、板厚によって以下のように分類されることもあります。

- 極薄板:0.5mm未満

- 薄板:0.5mm以上3.0mm未満

- 中板:3.0mm以上5.0mm未満

- 厚板:5.0mm以上

板厚の重要性

板厚は、加工の難易度や最終製品の品質に直接影響します。製品設計において最も基本的な検討事項の一つであり、以下のような側面に影響を与えます。

強度と耐久性

板厚が増すほど、一般的に強度や耐久性は向上します。構造部材や荷重がかかる部品では、必要な強度を確保するための最適な板厚選定が不可欠です。例えば、建築物の梁や柱に使用される鋼板は、建物の安全性を確保するために適切な板厚が定められています。

加工性

薄い板金は柔軟であり、曲げやすいという利点がありますが、その反面、過度な圧力をかけると破損しやすくなります。一方で、厚い板金は強度が高いものの、加工には大きな力が必要となり、使用する機械や金型の設定もより厳密になります。

重量

同じ面積の板金でも、板厚が増すほど重量は比例して増加します。自動車や航空機部品では、強度を保ちながら軽量化を図るため、適切な板厚の選定が重要な課題となっています。近年では、高強度材料の採用により薄い板厚でも十分な強度を確保する取り組みが進んでいます。

コスト

板厚は材料コストに直結します。必要以上に厚い板金を使用すると、材料費の無駄になるだけでなく、加工難易度の上昇によって製造コストも増加します。逆に、強度不足になるほど薄い板を使用すると、製品の品質や寿命に問題が生じる可能性があります。

板厚の測定方法

板厚の正確な測定は、品質管理において極めて重要です。産業界では様々な測定機器や技術が使われています:

接触式測定器

- マイクロメーター:最も一般的な板厚測定ツールで、0.01mm単位の高精度測定が可能です。

- ノギス:汎用性が高く、簡易的な測定に適しています。

- ダイヤルゲージ:連続的な測定や変化の検出に使用されます。

非接触式測定器

- レーザー測定器:レーザー光の反射を利用して非接触で測定します。生産ラインでの連続測定に適しています。

- 超音波測定器:超音波の反射時間から板厚を計算します。複雑な形状の測定にも対応できます。

- X線測定器:高精度な測定が可能で、特に多層構造の板材の測定に適しています。

現代の製造現場では、オンラインモニタリングシステムを導入し、生産中のリアルタイムな板厚測定が行われています。これにより、製品の均一性を確保し、不良率を低減しています。精密機器や航空宇宙部品などでは、±0.001mm単位の精度が要求されることもあります。

板厚が与える影響

板厚の選択は、製品の性能だけでなく製造プロセス全体に広範な影響を与えます。

加工技術への影響

- プレス加工:板厚が増すほど必要なプレス力は増加し、金型の摩耗も早まります。一般に板厚の3倍以上のR(曲げ半径)が必要とされます。

- 切断加工:厚い板ほどレーザーやプラズマ切断の速度が低下し、切断面の品質維持が難しくなります。

- 溶接:板厚によって適切な溶接方法や入熱量が変わります。厚板では予熱や多層溶接が必要になることがあります。

物理的特性への影響

- 熱伝導性:薄い板ほど熱が伝わりやすく、加熱や冷却が速く行われます。

- 振動特性:板厚は固有振動数に影響し、振動や騒音の制御に関わります。

- 電気特性:電子機器のシールドケースなどでは、電磁シールド性能が板厚に依存します。

コストへの影響

厚い板金は材料費が高くなる傾向があり、加工に時間と労力を要するため、製品の製造コストが上昇します。例えば、板厚が2倍になると材料費はほぼ2倍になりますが、加工コストはそれ以上に増加することがあります。一方で、薄い板金を使用する場合は材料費が抑えられますが、加工時の破損リスクや製品の耐久性に問題が発生する可能性があります。

板厚の選定ポイント

適切な板厚を選定するには、以下の要素を総合的に検討する必要があります。

製品の要件

- 強度要件:想定される荷重や応力に耐えられる板厚を計算または実験で検証します。

- 耐久性要件:使用環境(屋外/屋内)や期待される製品寿命に基づいて決定します。

- 重量制限:特に輸送機器や可動部品では、軽量化のために最適な板厚を選定します。

製造条件

- 利用可能な設備:自社の加工機械で対応可能な板厚範囲を考慮します。

- 生産数量:大量生産の場合は加工効率の良い板厚を選ぶことが重要です。

- コスト目標:材料費と加工費のバランスを考慮した板厚を選定します。

材料特性との関係

- 材料強度:高強度材料では、標準的な材料より薄い板厚でも同等の強度が得られます。

- 成形性:特に複雑な形状を作る場合、材料の成形性と板厚の関係を考慮します。

- 表面処理:めっきや塗装など表面処理を施す場合、その仕上がりに適した板厚を選びます。

板厚に関連する用語と知識

公差と精度

板厚の公差(許容誤差)は、製品の品質と機能に直接関わります。JISなどの規格では、材料や板厚によって標準的な公差が定められています。例えば、冷間圧延鋼板の場合、板厚3mm未満では±0.08〜±0.25mmの公差が一般的です。要求される精度が高い製品ほど、厳しい公差が指定されます。

スプリングバック

金属板を曲げ加工した後、材料の弾性により元の形状に若干戻ろうとする現象です。板厚が薄いほど、またはより硬い材料ほどスプリングバックが大きくなる傾向があります。これを見越した金型設計や曲げ角度の調整が必要です。

絞り加工と板厚減少

深絞り加工などでは、加工過程で板厚が変化します。特に角部などでは著しく薄くなることがあり、破断の原因となります。シミュレーションや試作で板厚の変化を予測し、初期板厚を適切に設定する必要があります。

最小曲げ半径

板厚(t)に対する最小曲げ半径の比率は材料によって異なりますが、一般的に軟鋼で0.5t〜1t、アルミニウムで1t〜2t、ステンレスで1t〜2.5tが目安となります。これより小さい半径で曲げると、外側での引張応力が大きくなり、割れの原因となります。

板厚公差等級

JIS規格では、板厚公差に関して複数の等級(特級、1級、2級など)が設定されています。要求される精度と価格のバランスを考慮して、適切な等級を選定することが大切です。

産業別の板厚活用事例

自動車産業

自動車のボディパネルでは、軽量化と衝突安全性の両立のため、部位によって異なる板厚が採用されています。衝突エネルギー吸収部分には比較的厚い板(1.6〜2.0mm)、外板パネルには薄い板(0.7〜0.8mm)が使用されることが一般的です。近年では、ホットスタンプ技術により、薄くても高強度な部品の製造が可能になっています。

電子機器産業

スマートフォンやノートPCなどでは、筐体の軽量化と強度確保のため、アルミニウム合金の薄板(0.5〜1.5mm)が多用されています。特に、精密機器では板厚の均一性が重要視され、高精度な板厚管理が行われています。

建築・構造物

建築用鋼材では、用途に応じて様々な板厚が使用されます。屋根材などには薄い板(0.4〜0.6mm)、構造部材には厚い板(6〜25mm以上)が採用されています。特に高層ビルでは、上層階と下層階で柱に使用される鋼板の板厚を変えるなど、最適設計が行われています。

家電製品

白物家電の筐体では、コスト抑制と十分な強度を両立させるため、適切な板厚選定が重要です。一般的に、冷蔵庫などの大型家電では0.6〜0.8mm、小型家電では0.4〜0.6mmの鋼板が使用されることが多いです。

まとめ:適切な板厚選定がものづくりの成功を左右する

板厚は、板金加工において製品の品質、性能、コスト、製造効率に大きな影響を与える基本的かつ重要な要素です。最適な板厚を選定するには、製品の要件、材料特性、製造条件、コスト目標など、多角的な視点からの検討が必要です。

デジタル化が進む現代の製造業では、CAEシミュレーションなどを活用した事前検証や、IoT技術による製造中の板厚モニタリングなど、科学的アプローチによる板厚管理が可能になっています。こうした技術を活用しながら、経験と理論に基づいた適切な板厚選定を行うことが、高品質な製品開発の鍵となるでしょう。

適材適所の板厚選定は、材料の無駄を省き、必要十分な品質を確保する「ものづくりの知恵」の一つです。製品設計の初期段階から板厚について十分な検討を行うことで、後工程での問題発生を未然に防ぎ、効率的な製品開発が可能になります。

コメント