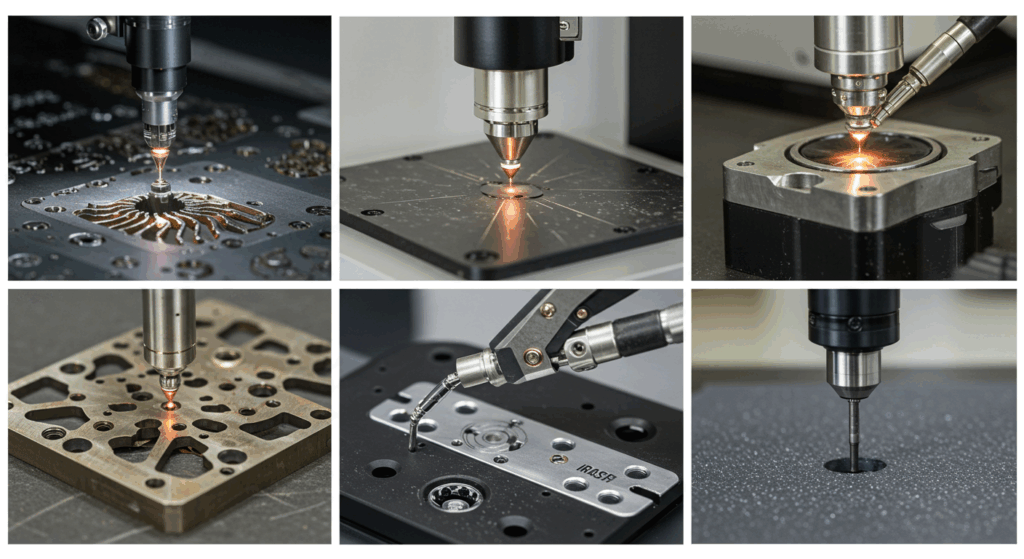

レーザー加工とは?

レーザー加工とは、レーザー光(高密度な光エネルギー)を使って金属や樹脂などの素材を「切断・穴あけ・溶接・彫刻(マーキング)」などする加工方法です。中でも特に一般的なのが「レーザー切断」で、板金加工の現場では欠かせない工程となっています。

レーザー(LASER)とは「Light Amplification by Stimulated Emission of Radiation(輻射の誘導放出による光の増幅)」の略称で、1本の指向性の高い強力な光線として放出されます。この集中したエネルギーを利用して、精密な加工が可能になります。

レーザー加工の最大の特徴は「非接触加工」であること。物理的な刃物や工具を使わず、光のエネルギーだけで材料を加工できるため、高精度かつクリーンな加工が実現します。

レーザー加工の歴史と発展

レーザー技術自体は1960年代に発明されましたが、産業用レーザー加工機として本格的に実用化されたのは1970年代後半から1980年代にかけてです。

レーザー加工の発展

- 1960年: 世界初のレーザー(ルビーレーザー)が発明される

- 1970年代: CO₂レーザーが産業応用され始める

- 1980年代: レーザー切断機が製造業に普及し始める

- 1990年代: YAGレーザーなど高出力レーザーの実用化

- 2000年代: ファイバーレーザーの登場と急速な普及

- 2010年代以降: 半導体レーザー、超短パルスレーザーなど新技術の発展

最近では、高出力化、高精度化、自動化の進展により、レーザー加工機の性能は飛躍的に向上しています。また、小型の低価格レーザー加工機も登場し、個人や小規模事業者でも導入できるようになってきました。

レーザー加工の種類

レーザー加工にはいくつかの種類があります。目的や素材に応じて使い分けられており、代表的なものは以下の通りです。

ファイバーレーザー

現在もっとも一般的なタイプです。光ファイバー内で発振・増幅されたレーザーを使用します。

ファイバーレーザーの特徴

- 高効率・高出力・長寿命(メンテナンス性に優れる)

- 鉄やステンレス、アルミなどの金属切断に特に向いている

- 波長が短く(約1μm)、細いビーム径で高精度な加工が可能

- 省エネルギー(CO₂レーザーの約3倍のエネルギー効率)

出力範囲: 数百W~10kW以上(産業用)

CO₂(炭酸ガス)レーザー

最も歴史が長いレーザー加工方式の一つで、炭酸ガスを媒体としたレーザーを使用します。

CO₂(炭酸ガス)レーザーの特徴

- 赤外線レーザー(波長約10μm)を使用

- 樹脂・木材・アクリル・紙・ガラスなどの非金属材料に特に適している

- 加工断面が滑らかで、美観を重視する用途にも使われる

- 金属への吸収率は比較的低い(反射しやすい)

出力範囲: 数十W~数kW

YAGレーザー(Ndレーザー)

イットリウム・アルミニウム・ガーネット結晶を媒体としたレーザーです。

YAGレーザー(Ndレーザー)の特徴

- パルス状に出力されるタイプが多く、微細加工や彫刻・マーキングに適している

- 金属への吸収率が高く、特に反射率の高い素材(銅・アルミなど)でも加工可能

- 電子部品や精密機械部品の加工に使われることが多い

- 現在はファイバーレーザーに置き換わりつつある

出力範囲: 数W~数百W

半導体レーザー(ダイオードレーザー)

近年急速に発展している小型で効率の良いレーザー方式です。

半導体レーザー(ダイオードレーザー)の特徴

- 小型・軽量でエネルギー効率が非常に高い

- 主に溶接・焼入れ・はんだ付けなどの熱加工に利用

- 単体での出力は小さいが、複数を組み合わせて高出力化が可能

- ポータブルレーザー機器にも採用されている

出力範囲: 数W~数kW(複合型)

エキシマレーザー

紫外線領域の波長を持つ気体レーザーで、特殊な加工に使用されます。

エキシマレーザーの特徴

- 超微細加工が可能(半導体製造・医療機器などに使用)

- 熱影響が極めて少ない(コールドアブレーション加工)

- 特殊なガス(キセノン・フッ素・クリプトンなど)を使用

- 高価で専門的な用途に限定される

出力範囲: 数W~数百W

レーザー加工の仕組み

レーザー加工は、以下のような手順で行われます。

加工の流れ

- 加工データの準備: CADなどで加工する形状や図案を作成

- 加工プログラムの生成: 専用ソフトでレーザー加工機が理解できるデータに変換

- 材料のセッティング: 加工機に材料をセットし、位置調整

- 加工条件の設定: 出力・スピード・焦点距離などをマテリアルに合わせて設定

- レーザー照射・加工: レーザーを照射して加工開始

- 仕上げ処理: 必要に応じて後処理(バリ取りなど)を実施

レーザー加工の物理的メカニズム

レーザーによる加工は、主に以下の物理現象を利用しています:

- 熱切断: 材料をレーザー熱で溶融・蒸発させて切断(金属切断など)

- 酸素アシスト切断: 鉄などの切断時に酸素を吹き付け、酸化反応の熱も利用

- 蒸発切断: 材料を瞬時に蒸発させる(木材・アクリルなど)

- 制御破壊: ガラスなどの透明材料内部に微小クラックを発生させる特殊加工

レーザーは熱エネルギーで素材を瞬時に溶かしたり気化させることで、物理的な接触なく加工できる点が最大の特長です。レーザービームを集光レンズで絞ることで、エネルギー密度を極限まで高め、硬い材料でも加工可能にしています。

加工できる素材と注意点

レーザー加工は様々な素材に対応可能ですが、それぞれに適したレーザータイプや加工条件、注意点があります。

金属材料

| 素材 | 最適なレーザー | 特徴・注意点 |

|---|---|---|

| 鉄・軟鋼 | ファイバー | 酸素アシストで効率良く切断可能。板厚によって出力設定が異なる |

| ステンレス | ファイバー | 窒素アシストで綺麗な切断面。熱影響による変色に注意 |

| アルミニウム | ファイバー(高出力) | 反射率・熱伝導率が高いため要出力調整。反射光対策が必要 |

| 銅・真鍮 | ファイバー(高出力) | 非常に反射率が高いため高出力が必要。反射光対策が重要 |

| チタン | ファイバー | アルゴンなど不活性ガスでアシスト。酸化を防ぐ必要あり |

非金属材料

| 素材 | 最適なレーザー | 特徴・注意点 |

|---|---|---|

| アクリル | CO₂ | 非常にきれいに切れるが、焦げ・発火には注意。厚みは~30mmまで |

| 木材 | CO₂ | 加工は可能だが、焦げ跡が残る場合がある。種類による差も大きい |

| 紙・ダンボール | CO₂ | 低出力で切断可能。発火リスクあり、監視必須 |

| ゴム・樹脂類 | CO₂ | 煙や臭いが出ることが多い。換気が非常に重要 |

| ガラス | CO₂/エキシマ | 切断より彫刻・マーキングに適している。熱衝撃によるクラック注意 |

| 布・皮革 | CO₂ | 低出力で加工可能。合成繊維は溶ける場合がある |

加工不可・注意が必要な素材

- 塩化ビニル(PVC): 有毒ガスを発生。絶対に加工しない

- PTFE(テフロン): 有害なガスを発生する可能性あり

- 高反射材: 反射によるレーザー装置の損傷リスク

- 複合材料: 材質により反応が異なる。テスト必須

6. レーザー加工の種類と応用

レーザー加工は様々な用途で活用されています。主な加工方法は以下の通りです。

レーザー切断

最も一般的なレーザー加工方法で、材料を完全に切り抜く加工です。

レーザー切断の特徴

- 高精度な輪郭切断が可能(精度±0.1mm程度)

- 複雑な形状でも一度の工程で加工可能

- 材料の無駄が少ない(スクラップ最小化)

- 切断幅(カーフ幅)が非常に狭い(0.1mm~0.5mm程度)

主な用途: 板金部品、精密部品製造、建築部材など

レーザーマーキング(彫刻)

材料表面にマーク・文字・ロゴなどを彫刻する加工です。

レーザーマーキングの特徴

- 永久的な表示が可能

- 非接触のため素材に負担が少ない

- QRコードなど高密度情報の刻印も可能

- アニーリング(熱変色)方式で色変化のみの加工も可能

主な用途: 製品識別番号、ロゴ刻印、銘板、医療機器トレーサビリティなど

レーザー溶接

材料同士を溶かして接合する加工方法です。

レーザー溶接の特徴

- 非常に狭い範囲の熱影響で高精度な接合が可能

- 異なる金属間の溶接も可能

- 目に見えない部分の溶接(透過溶接)も可能

- 接合強度が高く、見た目も美しい

主な用途: 精密機器、電子部品、医療機器、自動車部品など

レーザー穴あけ

材料に微細な穴を開ける加工です。

レーザー穴あけの特徴

- 非常に小さな穴(数十μm)も開けられる

- 高アスペクト比の穴(深さ/直径比が大きい)が可能

- 非常に硬い材料にも加工可能

- パルスレーザーによる高速穴あけが可能

主な用途: 噴射ノズル、フィルター、電子基板など

レーザー表面処理

材料表面の性質を変える加工です。

レーザー表面処理の特徴

- レーザー焼入れによる硬化処理

- テクスチャ(微細な表面模様)の形成

- 選択的なコーティング除去

- 表面洗浄・活性化

主な用途: 金型の部分硬化、摺動部品の耐摩耗性向上など

他の切断加工との違い

加工方法によって特性が大きく異なります。用途や目的に応じた最適な加工方法の選択が重要です。

| 加工方法 | 精度 | 速度 | 初期コスト | 素材対応 | 特徴 |

|---|---|---|---|---|---|

| レーザー加工 | ◎(±0.1mm) | ○(素材による) | △(高額) | ◎(多様) | 非接触・高精度・柔軟性高。熱影響あり |

| パンチプレス | ○(±0.2mm) | ◎(高速) | △(金型費) | △(金属中心) | 穴抜き特化。金型形状のみ。振動・騒音あり |

| ウォータージェット | ○(±0.2mm) | △(低速) | ○(中程度) | ◎(ほぼ全素材) | 熱影響なし。厚物可。精度やや低め |

| ワイヤーカット | ◎(±0.01mm) | ×(非常に低速) | ○(中程度) | △(導電性材料) | 超高精度。厚物可。速度が非常に遅い |

| プラズマ切断 | △(±0.5mm) | ◎(高速) | ○(中程度) | △(導電性材料) | 厚物金属向き。精度低め。熱影響大きい |

→ レーザー加工は小ロット・多品種・精度重視の現場に最適です。特に、形状の自由度が高く、生産計画の変更に柔軟に対応できる点が大きな強みです。

レーザー加工のメリット・デメリット

メリット

- 非接触加工: 工具摩耗がなく、材料への機械的負荷がない

- 高精度・高品質: 複雑な形状も高精度(±0.1mm程度)で加工可能

- 設計自由度: CADデータからそのまま加工可能で形状の制約が少ない

- 段取り替え容易: 金型交換不要で異なる製品への切り替えが迅速

- 無人運転可能: 自動化されたシステムで連続生産が可能

- バリが少ない: 後処理工程の削減につながる

- 小ロット生産に最適: 初期コストが低く、多品種少量生産に対応

デメリット

- 初期投資が高い: 設備導入コストが高額(数百万~数千万円)

- 運用コスト: 電力消費、アシストガス、メンテナンスなどのランニングコスト

- 熱影響: 加工時の熱による変形や材質変化が起こる場合がある

- 素材制限: 反射率の高い素材や特定の素材は加工が難しい

- 厚物の加工制限: 厚い材料になるほど切断能力や精度が落ちる

- 安全対策が必要: レーザー光による危険性があり、適切な安全措置が必須

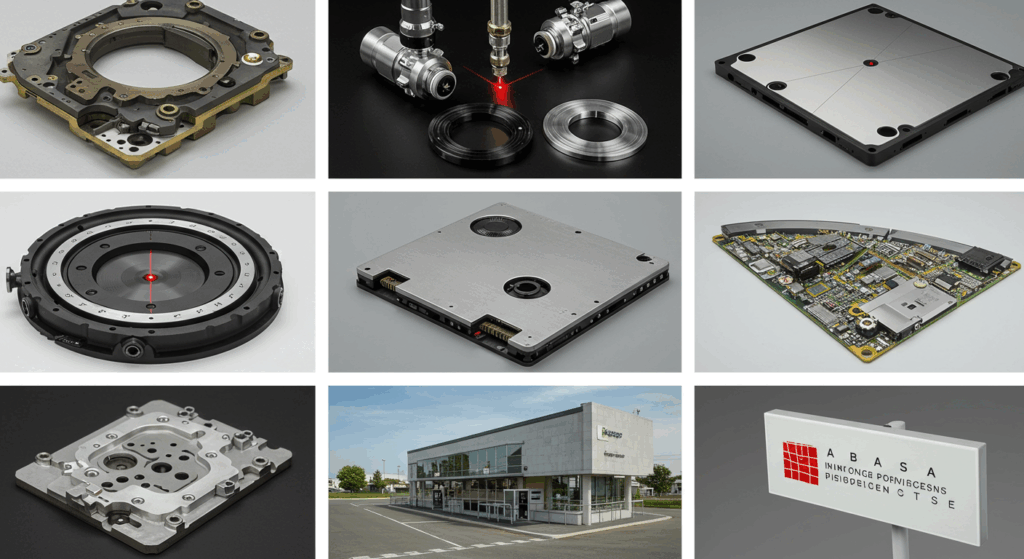

活用されている業界と製品例

レーザー加工は様々な産業分野で活用されています。

自動車産業

- ボディパネルの精密切断

- エンジン部品・駆動部品の加工

- 内装部品のマーキングや切断

電子・精密機器産業

- スマートフォン・タブレット筐体の精密加工

- 電子基板の微細穴あけ

- 各種センサー部品の製造

医療機器産業

- 医療用インプラント

- 外科手術器具

- 医療機器の識別マーキング(UDI対応)

航空宇宙産業

- 機体部品の軽量化設計

- エンジン部品の精密加工

- 特殊合金の溶接

建築・インテリア

- 金属建材の切断・加工

- デザイン性の高い内装パネル

- サインボード・案内板

看板・アクリル加工

- 店舗什器・ディスプレイ

- アクリルサイン・ロゴ

- 立体文字・装飾品

個人・小規模製作

- ファブラボでの試作品製作

- クラフト作品・アクセサリー

- DIY家具・小物

レーザー加工の最新トレンドと未来

レーザー加工技術は常に進化しています。最新のトレンドと今後の展望を紹介します。

最新技術トレンド

- 高出力化: 10kW超の超高出力ファイバーレーザーの実用化

- ハイブリッド加工: レーザー+機械加工や他の加工法との複合化

- AIによる加工最適化: 人工知能による加工条件の自動最適化

- 5軸制御: 複雑な3D形状への対応強化

- 超短パルスレーザー: フェムト秒・ピコ秒レーザーによる熱影響ゼロの加工

- グリーンレーザー: 可視光レーザーによる銅など高反射材料の効率加工

- IoT連携: 生産管理システムとの連携強化と遠隔監視

今後の展望

- 加工のさらなる自動化: 材料投入から製品取り出しまでの完全自動化

- 普及価格帯の拡大: 小型機の低価格化と高性能機の多様化

- 環境負荷低減: エネルギー効率の向上とCO2排出削減

- 新材料への対応: 複合材料や新素材への加工技術の発展

- マイクロ・ナノ加工の進化: 微細加工技術の産業応用拡大

まとめ:レーザー加工は現代製造のキー技術

レーザー加工は、精密・多様・効率的なものづくりを支える現代のキーテクノロジーです。非接触加工による高精度な製品製造を可能にし、デジタルデータから直接製品を作り出すことができる点は、現代の製造業において大きな強みとなっています。

特に板金業界では、従来の機械加工に代わりレーザーを導入する企業も増えており、高付加価値な製品を効率よく作るための必須工程となりつつあります。また、個人レベルでも小型レーザー加工機が普及し始め、「ものづくりの民主化」に貢献しています。

レーザー技術の進化は今後も続き、より高速・高精度・低コストの加工が実現していくでしょう。製造業のデジタル化が進む中、レーザー加工の基本を押さえておくことは、製造に関わるすべての人にとって大きな価値になると言えます。

コメント