シルクスクリーン印刷とは?

シルクスクリーン印刷(別名:スクリーン印刷、孔版印刷)は、メッシュ状のスクリーン(版)を通してインクを対象物に転写する印刷技術です。その名前の通り、もともとは絹(シルク)の布を使った印刷方法でしたが、現在では合成繊維や金属製のメッシュが使用されています。

もともとは布への印刷技術から始まった

シルクスクリーン印刷の歴史は古く、起源は紀元前中国の宋時代にまで遡ります。当時は紙の型紙(ステンシル)と毛髪で作られた網を使って布に模様を付けていました。その後、日本では型染めとして発展し、西洋では20世紀初頭にアート表現として注目されるようになりました。

1930年代頃からTシャツやポスターなどの印刷に広く使われるようになり、アンディ・ウォーホルなどのポップアートでも活用され、芸術分野でも重要な技法となりました。

現在では工業用途にも広く使われる手法

1950年代以降、シルクスクリーン印刷は工業分野へと応用範囲を広げていきました。印刷技術の進化により、精度や耐久性が向上し、現在では以下のような工業用途で広く活用されています:

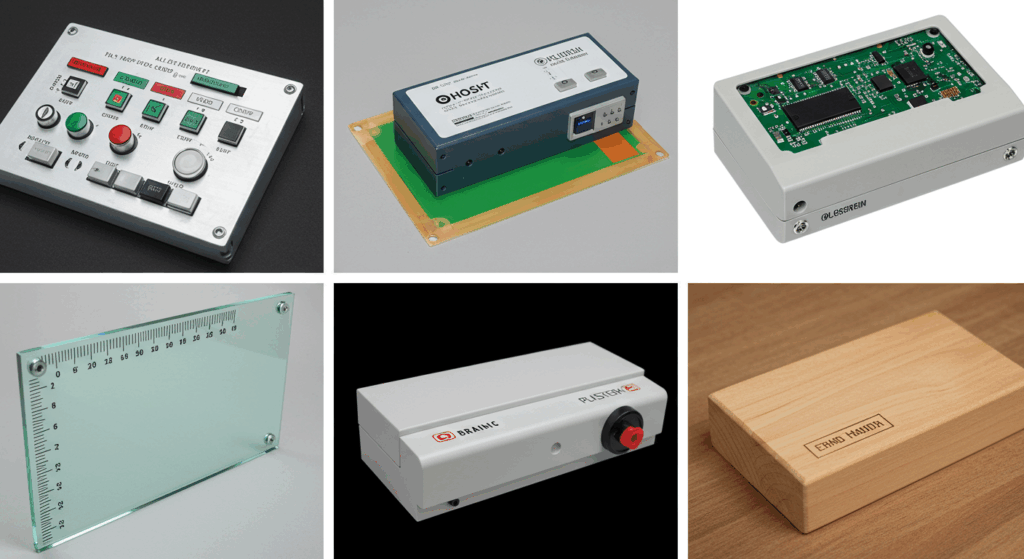

- 電子機器の操作パネルや表示部

- 自動車のダッシュボードやスイッチ類

- 産業機器の警告表示や目盛り

- 金属銘板や識別ラベル

- 回路基板のはんだレジスト

- 家電製品の表示部分

特に、曲面や凹凸のある表面、厚みのあるインク層が必要な場合、他の印刷方法では対応が難しい素材に対して、シルクスクリーン印刷は優れた性能を発揮します。

シルクスクリーンの基本構造と原理

シルクスクリーン印刷は比較的シンプルな原理に基づいていますが、精密な印刷を実現するためには各要素の正確な調整が必要です。基本的な構成要素と印刷プロセスについて説明します。

スクリーン(版)・スキージ・インクの役割

スクリーン(版)

スクリーンは、木枠や金属枠に張られた細かいメッシュ状の布で、現在では主にポリエステルやナイロン製のメッシュが使用されます。工業用途では、より精密な印刷が必要な場合、ステンレス製のメッシュも使われます。

メッシュの細かさは「メッシュ数」で表され、1インチ(2.54cm)あたりのメッシュの数を意味します。一般的な工業用途では以下のようなメッシュ数が使われます:

- 粗い印刷(厚膜印刷): 40〜80メッシュ

- 標準的な印刷: 100〜150メッシュ

- 精密な印刷(細線・文字): 180〜305メッシュ

- 超精密印刷(電子部品など): 350〜500メッシュ

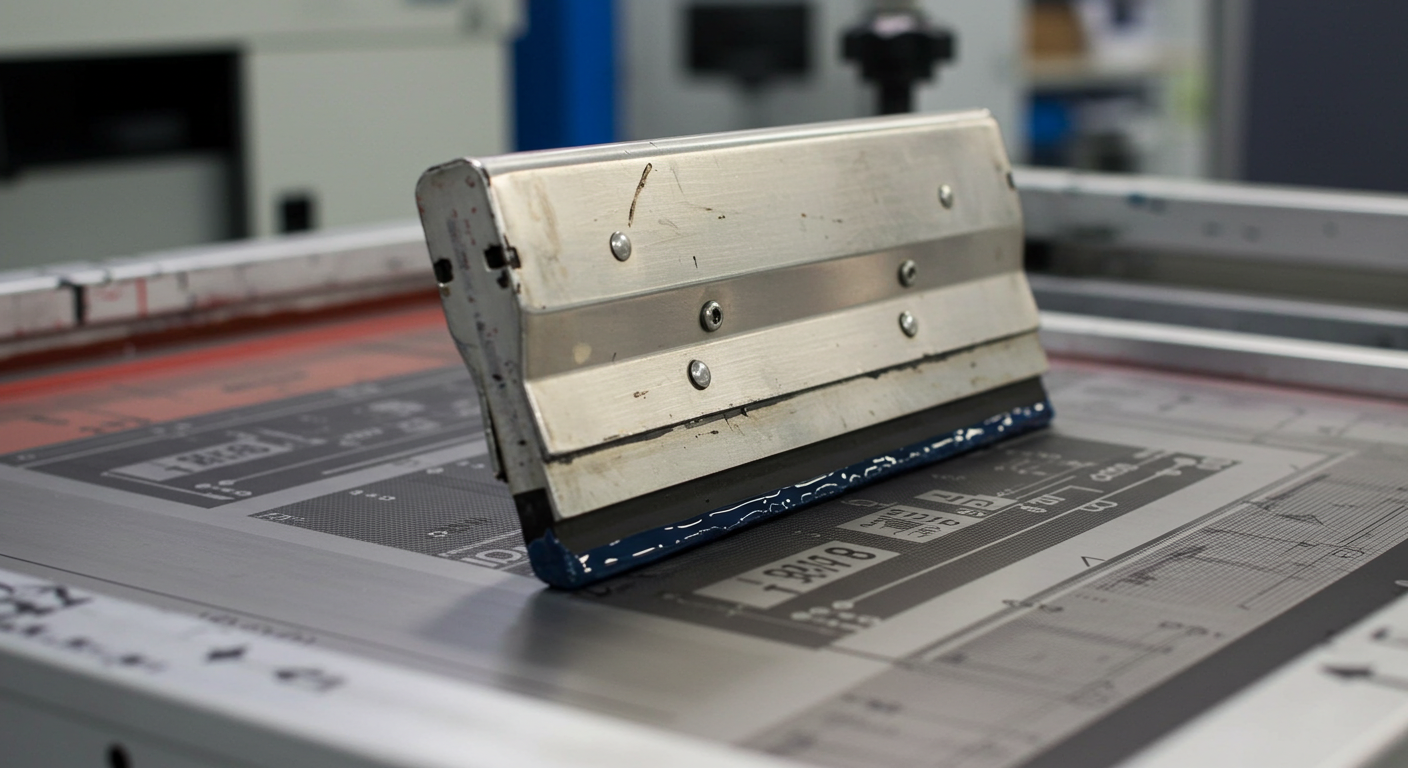

スキージ(ヘラ)

スキージは、インクをスクリーン上で押し広げ、メッシュを通して被印刷物に転写するためのゴム製またはポリウレタン製のヘラです。硬さ(デュロメーター)、形状、角度などによって印刷結果が変わります。

- 柔らかいスキージ: インクの転写量が多く、凹凸のある表面に適している

- 硬いスキージ: 精密な印刷に適しているが、インクの転写量は少なめ

インク

シルクスクリーン印刷では様々な種類のインクが使用されます。素材や用途に応じて選択されます。

- 溶剤系インク: 金属、プラスチックなど多くの素材に対応

- UV硬化型インク: 紫外線で硬化し、耐久性が高い

- 水性インク: 環境に優しいが、乾燥時間が長い

- 特殊インク: 導電性インク、蓄光インク、耐熱インクなど

ステンシルの仕組み

シルクスクリーン印刷では、印刷したい部分だけインクを通し、それ以外の部分は通さないようにするために「ステンシル(乳剤)」を使用します。このステンシルを作成する工程を「製版」と呼びます。

製版方法

- 感光乳剤方式(最も一般的)

- メッシュに感光性のある乳剤を塗布

- 印刷したいデザインのフィルム原稿を乳剤面に密着させる

- 紫外線で露光すると、光の当たった部分の乳剤が硬化

- 水で洗い流すと、光の当たらなかった部分の乳剤が流れ、その部分がインクを通す孔になる

- ダイレクトフィルム方式

- 感光性のあるフィルムをメッシュに貼り付ける

- その後は感光乳剤方式と同様に露光・現像する

- カッティングフィルム方式

- 接着剤付きのフィルムを手作業またはカッティングマシンで切り抜き

- メッシュに貼り付ける

- 簡易的な版作成に適している

印刷プロセス

- 版をセットし、被印刷物を正確に位置合わせする

- 版の上にインクを置く

- スキージでインクを引き(押し)、メッシュを通して被印刷物にインクを転写

- 必要に応じて熱や紫外線でインクを乾燥・硬化させる

- 多色印刷の場合は、色ごとに版を変えて1〜4を繰り返す

工業用途におけるシルク印刷の対象素材

シルクスクリーン印刷は非常に多様な素材に対応できることが大きな特徴です。工業分野では特に以下のような素材への印刷が一般的です。

金属(アルミ・ステンレス・銘板など)

金属表面へのシルクスクリーン印刷は、製品の識別表示、操作指示、警告マークなど様々な用途で使用されます。

アルミニウム

- 操作パネル、銘板、計測器のスケールなどに使用

- アルマイト処理されたアルミへの印刷も可能

- 前処理として脱脂や表面処理が必要

ステンレス

- 医療機器、食品機械、耐久性を要する部品の表示に最適

- 耐熱・耐薬品性が求められる場合に使用

- 特殊インクを使用することで高い耐久性を実現

銘板・メタルプレート

- 機械の型式名や注意事項などの永久表示

- エッチング処理との組み合わせで立体的な表現も可能

- バーコードや製造情報などのトレーサビリティ情報の印刷

金属へのシルクスクリーン印刷の場合、素材の前処理(脱脂や表面の粗面化)と適切なインク選びが重要です。特殊なプライマー(下地処理剤)を使用することもあります。

樹脂(ABS・ポリカーボネートなど)

プラスチック素材へのシルクスクリーン印刷は家電製品や電子機器など幅広い分野で活用されています。

ABS樹脂

- 電子機器の筐体、家電製品のボタン、自動車内装部品などに使用

- 印刷密着性が良く、最も一般的に使用される樹脂素材の一つ

ポリカーボネート

- 操作パネル、透明カバー、レンズなどの光学部品に使用

- 透明性を活かした裏面印刷(リバース印刷)が可能

- 耐候性、耐摩耗性に優れたインクが必要

アクリル

- 看板、装飾パネル、ディスプレイカバーなどに使用

- 高い透明性を活かした用途に適している

PET、PVC、PE、PPなど

- 各種ラベル、シール、フィルムスイッチなどに使用

- 素材の特性に合わせたインク選定が必要

樹脂素材への印刷では、静電気対策や素材の変形(熱による)に注意が必要です。また、素材によってはコロナ処理などの前処理が必要になる場合があります。

ガラス・木材などへの応用事例

ガラス

- 自動車のウィンドウ、計測器の目盛り、装飾ガラスなどに使用

- 耐熱性インクを使用し、焼成処理を行うことで高い耐久性を実現

- タッチパネルやディスプレイの製造工程でも活用

木材

- 家具、楽器、工芸品などへの印刷

- 木材の表面処理(シーラー)が重要

- 木の質感を活かした印刷が可能

セラミック

- タイル、食器、工業用セラミック部品などに使用

- 高温焼成タイプのインクを使用することが多い

- 耐久性と耐熱性に優れた印刷が可能

特殊素材

- シリコンゴム(キーパッドなど)

- テキスタイル(工業用フィルターなど)

- 複合材料

シルクスクリーン印刷は素材の形状や表面状態に柔軟に対応できるため、他の印刷方法では難しい特殊形状や特殊材料にも対応できることが大きな利点です。

シルク印刷のメリット・デメリット

シルクスクリーン印刷を採用する際には、その特性を理解し、他の印刷方式と比較検討することが重要です。

メリット

高耐久・厚膜印刷が可能

- インク層の厚さをコントロール可能:他の印刷方法と比較して非常に厚いインク層(20-200μm)を形成できる

- 高い耐久性:適切なインクを選べば、屋外使用や過酷な環境でも長期間色あせない

- 耐薬品性・耐熱性:工業用途に適した特殊インクを使用可能

- UV硬化インク対応:硬化速度が速く、より高い耐久性を実現

素材への適応性

- 多様な素材に対応:金属、プラスチック、ガラス、木材など幅広い素材に印刷可能

- 凹凸のある表面への印刷:平面でない表面にも比較的対応しやすい

- 大型サイズ対応:大きなサイズの対象物にも印刷が可能

生産性と経済性

- 量産に適している:一度版を作れば同じデザインを何千、何万と印刷可能

- スピード:高速印刷が可能で、大量生産に向いている

- コスト効率:量産時の単価が低く抑えられる

- 特殊インク対応:蓄光、導電性、断熱性など特殊機能を持つインクを使用可能

その他

- 鮮やかな色表現:不透明度の高いインクで鮮明な色を表現

- 版の再利用:保存状態が良ければ、版を再利用可能

- 設備投資が比較的少ない:小規模から始められる技術

デメリット

色数ごとに版が必要/量産向け

- 色数分の版が必要:多色印刷の場合、色ごとに版を作成する必要がある

- 初期コスト:版の製作費用がかかるため、少量生産には不向き

- 精密な位置合わせが必要:多色印刷の場合、版ごとの位置合わせ(見当合わせ)が重要

細かい表現の限界

- 細線や微細な表現に限界:非常に細かい線や小さな文字の再現は他の印刷方法に劣る

- 階調表現の難しさ:グラデーションなどの階調表現は特殊な技術が必要

- 解像度の制限:メッシュの細かさに依存する

生産上の課題

- 熟練した技術が必要:特に高品質な印刷には経験と技術が必要

- 印刷準備に時間がかかる:版の製作や印刷機のセットアップに時間が必要

- インクの乾燥・硬化時間:インクの種類によっては乾燥に時間がかかる

- 色替えの手間:色を変える際の版とインクの洗浄に時間がかかる

環境面の課題

- 溶剤系インクの場合のVOC(揮発性有機化合物)排出:環境規制に注意が必要

- 廃液処理:インク洗浄時の廃液処理が必要

実際の使用においては、これらのメリット・デメリットを考慮し、製品の要件や生産条件に合わせて採用を検討することが重要です。

他の印刷方式との違い

工業用印刷には、シルクスクリーン印刷以外にも様々な方式があります。用途や要件に応じて最適な印刷方法を選ぶために、各方式の特徴を理解しておくことが重要です。

インクジェット印刷との比較

| 比較項目 | シルクスクリーン印刷 | インクジェット印刷 |

|---|---|---|

| 原理 | メッシュを通してインクを転写 | 微細なノズルからインクを噴射 |

| 初期コスト | 版の製作費用が必要 | 版不要で初期費用が低い |

| ランニングコスト | 大量生産時は単価が安い | インク代が比較的高価 |

| 対応素材 | 多様な素材に対応 | 平滑な表面に限定的 |

| インク層 | 厚い(20-200μm) | 非常に薄い(1-5μm) |

| 耐久性 | 高い | 一般的に低い(特殊インク除く) |

| 解像度 | 中程度 | 高い(最大1200dpi以上) |

| 小ロット生産 | 不向き | 最適 |

| 生産速度 | 大量生産に適している | 小〜中規模生産に適している |

| インクの種類 | 多様(溶剤、UV、特殊インクなど) | 限定的(水性、溶剤、UVなど) |

| 多色印刷 | 色数分の版と工程が必要 | フルカラー印刷が容易 |

| バリエーション対応 | デザイン変更ごとに版が必要 | データ変更のみで対応可能 |

インクジェット印刷は、可変データ印刷や小ロット多品種生産に適していますが、シルクスクリーン印刷は耐久性や特殊素材への対応、厚膜印刷が求められる工業用途に優れています。

パッド印刷やオフセット印刷との違い

パッド印刷(タンポ印刷)との比較

| 比較項目 | シルクスクリーン印刷 | パッド印刷 |

|---|---|---|

| 原理 | メッシュを通してインクを転写 | シリコンパッドでインクを転写 |

| 特徴 | 平面や緩やかな曲面に適している | 凹凸面や複雑な形状に適している |

| 印刷サイズ | 大きなサイズにも対応 | 比較的小さなサイズに限定 |

| インク層 | 厚い | 薄い〜中程度 |

| 解像度 | 中程度 | 比較的高い |

| 生産速度 | 中〜高速(形状による) | 高速(1分間に1000個以上も可能) |

| 主な用途 | 大型パネル、平面部品など | 小物部品、立体形状のある製品 |

パッド印刷は、三次元形状の小型部品(ボタン、スイッチ、電子部品など)への印刷に特に適しています。一方、シルクスクリーン印刷は平面や大型パネルの印刷に優れています。

オフセット印刷との比較

| 比較項目 | シルクスクリーン印刷 | オフセット印刷 |

|---|---|---|

| 原理 | メッシュを通してインクを転写 | 版→ブランケット→素材の間接転写 |

| 用途 | 多様な素材への印刷 | 主に紙への印刷、一部金属にも |

| インク層 | 厚い | 非常に薄い |

| 解像度 | 中程度 | 非常に高い |

| 生産性 | 中〜大規模生産に適している | 大量生産に最適 |

| コスト効率 | 中ロットから効率的 | 大ロットで非常に効率的 |

| 特殊効果 | 立体感、特殊インク対応 | 精密な階調表現 |

| 設備サイズ | 比較的コンパクト | 大型設備が必要 |

オフセット印刷は印刷物の大量生産(特に紙媒体)に最適ですが、シルクスクリーン印刷は特殊素材への印刷や厚膜印刷が必要な工業用途で優位性があります。

デジタル印刷技術(DTG、UVフラットベッドなど)との比較

最近では、デジタル印刷技術も工業分野で活用されるようになってきました。

| 比較項目 | シルクスクリーン印刷 | デジタル印刷技術 |

|---|---|---|

| 初期設定 | 版の製作が必要 | データのみで印刷可能 |

| バリエーション | 変更ごとに版が必要 | データ変更だけで対応 |

| インク層 | 厚い | 薄い(特殊機種除く) |

| 耐久性 | 高い | 機種・インクにより異なる |

| コスト構造 | 初期コスト高、単価は安い | 初期コスト低、単価は高め |

| 生産速度 | 大量生産に適している | 少〜中量生産に適している |

| 設備投資 | 比較的低〜中程度 | 高価な設備が多い |

シルクスクリーン印刷とデジタル印刷技術は競合するというよりも、補完関係にあると考えるべきです。製品のライフサイクルや生産量、要求される耐久性などに応じて、最適な技術を選択することが重要です。

製造現場での使用例と活用ポイント

シルクスクリーン印刷は多様な工業製品に使用されています。実際の使用例と活用するためのポイントについて説明します。

操作パネル・製品ラベル・筐体ロゴなど

操作パネル・コントロールパネル

- 産業機器、計測器、医療機器などの操作パネル

- 耐久性が求められる環境で使用される機器の表示

- 特徴:耐摩耗性、耐薬品性が必要な箇所に適している

製品ラベル・警告表示

- 機械や電子機器の警告ラベル、注意事項

- 製品の識別情報、型番、製造情報など

- 特徴:長期間の使用でも消えない耐久性が重要

筐体へのロゴ印刷

- 家電製品、電子機器などの筐体へのブランドロゴ

- 自動車部品、工具などへの製造元表示

- 特徴:高い密着性と耐久性が求められる

電子機器の表示

- スイッチ周りの操作表示

- LED表示窓周辺の印刷

- タッチパネルの印刷(ガラス基板上の印刷)

- 特徴:精密さと位置精度が重要

少量〜中ロット製品への最適性

シルクスクリーン印刷は以下のような生産規模に特に適しています:

少量生産(数十〜数百個)の場合

- メリット:他の工業印刷に比べて初期投資が比較的少ない

- 手動の印刷機でも対応可能

- デメリット:1個あたりの製造コストは比較的高い

中ロット生産(数百〜数千個)の場合

- 最も費用対効果が高い生産規模

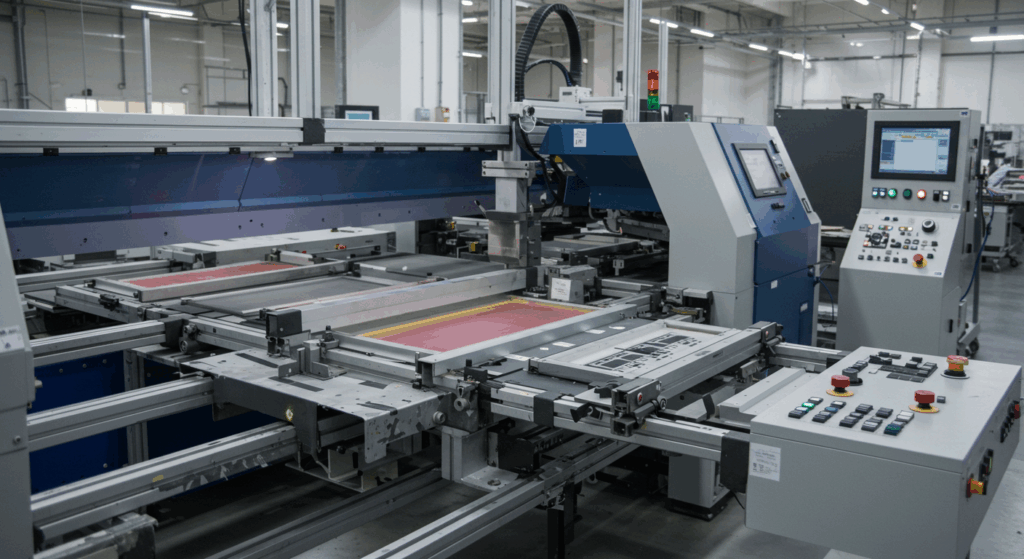

- 半自動・全自動の印刷機の活用で効率アップ

- 版のコストを十分に回収できる量

大ロット生産(数万個以上)の場合

- 自動化された印刷ラインでの生産

- インラインでの乾燥・硬化工程の設置

- 複数の印刷機を使った並行生産が効果的

製造現場での活用ポイント

品質管理のポイント

- インクの管理

- 使用前の十分な攪拌

- 粘度の適正管理(温度による変化に注意)

- 未使用インクの適切な保管

- 版の管理

- 使用後の適切な洗浄と保管

- 定期的な版の点検(メッシュの張り具合、破損など)

- 版の耐久性を考慮した生産計画

- 印刷条件の管理

- スキージの圧力と角度の一定化

- 印刷速度の適正化

- 環境条件(温度・湿度)の管理

製造効率を高めるポイント

- セットアップ時間の短縮

- 版交換の迅速化

- 位置合わせの効率化

- 段取り替えの標準化

- 乾燥・硬化工程の最適化

- UV硬化装置の適切な設置

- 乾燥炉の温度管理

- 生産ラインとの連携

- 不良率の低減

- 印刷前の素材検査

- 定期的なサンプリング検査

- 初期段階でのテスト印刷

特殊用途での活用法

- 回路基板製造

- はんだレジストの印刷

- 導電性インクによる回路形成

- 機能性コーティング

- タッチセンサー製造

- 導電性インクによる透明電極の形成

- 絶縁層の形成

- センサーパターンの印刷

- セキュリティ印刷

- 偽造防止マーク

- 製品認証コード

- 特殊インク(紫外線発光、蓄光など)による隠し印刷

- 医療機器・装置への応用

- 滅菌可能な印刷

- バイオ互換性のある特殊インク

- 精密な目盛りや表示

まとめ|厚膜×多用途の定番工業印刷技術

シルクスクリーン印刷は、古くからある技術でありながら、現代の工業製品製造においても重要な役割を果たし続けています。その理由は、他の印刷技術にはない独自の強みを持っているからです。

シルクスクリーン印刷の主な強み

- 耐久性と厚膜印刷能力

- 厚いインク層により、過酷な使用環境下でも長期間の耐久性を実現

- 特殊インクの使用により、耐熱性、耐薬品性、耐候性などの特性を付与可能

- 工業製品に求められる耐久性要件を満たす信頼性の高い印刷方法

- 多様な素材への適応性

- 金属、プラスチック、ガラス、セラミックなど様々な素材に対応

- 平面から緩やかな曲面まで対応可能

- 表面の質感や特性を考慮した印刷設計が可能

- 産業用途に適した生産性

- 中規模〜大規模生産に適したコスト効率

- 自動化・機械化により生産効率の向上が可能

- 長期間にわたる安定した品質の維持

- 機能性インクへの対応

- 導電性インク、絶縁性インク、蓄光インクなど特殊機能を持つインクの使用が可能

- 単なる視覚的表示だけでなく、機能性部品としての役割も果たせる

- 新しいインク技術の開発により、応用範囲が継続的に拡大

工業分野におけるシルクスクリーン印刷の今後

- デジタル技術との融合

- デジタル製版技術の進化による高精細化

- 自動位置合わせシステムの発展

- データ管理・品質管理のデジタル化

- 環境配慮型への進化

- 水性インク、UV硬化型インクなど環境負荷の少ないインクの普及

- エネルギー効率の良い硬化・乾燥システムの開発

- 廃棄物削減のためのインク回収・再利用システムの導入

- 新しい応用分野の開拓

- プリンテッドエレクトロニクスへの応用拡大

- バイオ印刷、医療機器への特殊応用

- 機能性材料の積層印刷による新たな部品製造法

シルクスクリーン印刷は、その長い歴史を持ちながらも、新しい技術や材料との組み合わせにより、常に進化し続けている印刷技術です。工業製品の品質と機能性を支える基盤技術として、今後も様々な産業分野で重要な役割を果たし続けるでしょう。

特に「モノづくり」の現場においては、製品の品質と信頼性を支える重要な工程として、シルクスクリーン印刷の確かな技術と知識が求められています。印刷は単なる「表示」だけでなく、製品の価値と機能性を高める重要な要素であることを忘れてはなりません。

補足|最新のシルクスクリーン印刷技術と動向

シルクスクリーン印刷技術は常に進化しています。最新の技術動向についても触れておきましょう。

自動化・省力化技術

- 全自動印刷システム

- 材料供給から印刷、乾燥、検査までの一貫生産

- ロボットアームによる材料ハンドリング

- インライン検査システムによる品質管理

- IoT活用による生産管理

- 印刷条件のデジタル管理とフィードバック

- 稼働状況のリアルタイムモニタリング

- 予防保全によるダウンタイム削減

高精細化技術

- 高精細メッシュと乳剤

- 500メッシュ以上の超高密度スクリーン

- 微細パターン対応の感光乳剤

- エッジ精度を向上させる製版技術

- 精密位置合わせ技術

- カメラによる自動位置認識

- ミクロン単位の位置調整機構

- 多色印刷の高精度レジストレーション

新しいインク技術

- 機能性インクの発展

- 高導電性インク(電子回路向け)

- 熱伝導性インク(放熱部品向け)

- 抗菌・抗ウイルスインク(医療・公共設備向け)

- 環境配慮型インク

- VOC(揮発性有機化合物)フリーインク

- バイオマス由来原料を使用したインク

- リサイクル可能な素材に対応したインク

応用分野の拡大

- プリンテッドエレクトロニクス

- フレキシブル回路の印刷

- センサー素子の形成

- バッテリー電極の印刷

- 医療・バイオ分野

- バイオセンサーの製造

- 医療診断キットの印刷

- 再生医療用足場材料の印刷

工業用シルクスクリーン印刷は、伝統的な技術がハイテク分野と融合することで、新たな価値を生み出し続けています。単純な印刷技術を超えて、機能性部品の製造技術としての側面も強まっています。

9. FAQ|シルクスクリーン印刷に関するよくある質問

Q1: シルクスクリーン印刷とパッド印刷、どちらを選ぶべき?

A: 製品の形状や生産量によって選択が分かれます。

- 平面や緩やかな曲面 → シルクスクリーン印刷が適している

- 複雑な曲面や凹凸のある形状 → パッド印刷が適している

- 大きなサイズの印刷 → シルクスクリーン印刷が適している

- 小型の精密部品 → パッド印刷が適している

多くの工場では両方の設備を持ち、製品に応じて使い分けています。

Q2: シルクスクリーン印刷の版はどのくらい持つ?

A: 適切な管理と使用条件下では、一般的に以下の耐久性があります。

- 標準的な使用:5,000〜10,000回程度

- 最適条件下での使用:20,000回以上

- 高耐久メッシュ使用:30,000回以上

ただし、インクの種類、印刷速度、メッシュの張力管理などによって大きく変わります。

Q3: 多色印刷の位置ずれを防ぐコツは?

A: 以下の点に注意することで位置ずれを最小限に抑えられます。

- 高精度な版の製作と張り込み

- 印刷機のレジストレーション機構の精密調整

- 適切な版の張力管理

- 印刷条件(スキージ圧、スピードなど)の一定化

- 印刷時の素材の固定方法の工夫

- カメラによる位置認識システムの活用(可能であれば)

Q4: 環境規制に対応したシルクスクリーン印刷とは?

A: 以下の対策が一般的です。

- 水性インクやUV硬化型インクの使用によるVOC削減

- インク洗浄時の溶剤回収システムの導入

- 廃インク・廃液の適切な処理

- エネルギー効率の良い乾燥・硬化装置の導入

- 環境認証を取得したインクや材料の使用

Q5: デジタル印刷との使い分けはどうすべき?

A: 以下のポイントで使い分けると効率的です。

- 少量多品種生産 → デジタル印刷

- 大量生産 → シルクスクリーン印刷

- データが頻繁に変わる場合 → デジタル印刷

- 高い耐久性が必要な場合 → シルクスクリーン印刷

- 厚膜印刷が必要な場合 → シルクスクリーン印刷

- 特殊インク(導電性など)の使用 → シルクスクリーン印刷

多くの製造現場では、両方の技術を併用して最適な生産体制を構築しています。

コメント