製造業で求められる基本スキル

製造業は日本のものづくりを支える重要な産業です。単なる「作業」ではなく、高度な技術と知識、そして様々なスキルの組み合わせが求められる職種です。製造業で活躍するために必要な基本的なスキルを詳しく見ていきましょう。

技術力

製造現場における技術力は、品質と生産性を左右する最も基本的かつ重要なスキルです。

図面読解力と加工技術

- 2次元図面・3次元モデルの理解:寸法、公差、表面性状などの情報を正確に読み取る能力

- GD&T(幾何公差)の理解:形状や位置の公差を理解し、加工や検査に活かす能力

- 加工技術:切削、曲げ、プレス、溶接などの基本的な加工方法の知識と技能

- 組立技術:部品同士の関係性を理解し、効率的かつ正確に組み立てる能力

- 素材知識:金属、樹脂、複合材料などの特性と適切な加工方法の理解

機械操作とプログラミングスキル

- 汎用機械の操作:旋盤、フライス盤、研削盤などの基本操作技能

- NC/CNC機械の操作:数値制御機械の操作とプログラムの理解

- Gコード・Mコードの知識:NC言語の基本的な理解と簡単なプログラミング能力

- CAD/CAMソフトの操作:設計データから加工データへの変換技術

- 測定機器の操作:ノギス、マイクロメーター、三次元測定機などの正確な使用法

問題解決力

製造現場では予期せぬトラブルや品質問題が発生することがあります。これらに適切に対応するための問題解決能力は不可欠です。

品質管理と不良対策

- QC七つ道具の活用:パレート図、特性要因図、管理図などの基本的なQC手法の活用能力

- 統計的品質管理の知識:データに基づいた分析と判断ができるスキル

- 不良原因の特定能力:製品不良の原因を論理的に追求し、特定する能力

- PDCA/PDCAサイクルの実践:改善活動を計画的に進めるためのマネジメントスキル

- 再発防止策の立案:根本原因を踏まえた効果的な再発防止策を考案する能力

トラブルシューティング

- 論理的思考能力:問題の構造を整理し、解決策を導き出す思考力

- 原因推定能力:症状から考えられる原因を体系的に推定するスキル

- 緊急対応能力:設備停止など緊急時に冷静かつ迅速に対応する能力

- 応急処置の知識:一時的な対応で生産を継続させるための知恵と技術

- リスク評価能力:トラブルの影響範囲と深刻度を適切に評価するスキル

安全管理

製造業において安全は全てに優先する最重要事項です。安全に関する知識とスキルは、自身だけでなく同僚の命を守るためにも欠かせません。

基本的な安全管理

- 5S活動の徹底:整理・整頓・清掃・清潔・躾の実践による安全な職場環境の維持

- KY(危険予知)活動:作業前にリスクを予測し、対策を講じる習慣

- ヒヤリハット報告:小さな異常や危険の芽を見逃さず報告・共有する文化

- 安全装置の理解:機械の安全装置の役割と正しい取り扱いの知識

- 労働安全衛生法の基本理解:法令に基づいた安全な作業環境の確保

リスク管理

- リスクアセスメント:作業や設備の危険性を評価し、対策を立案する能力

- 防護具の適切な選択と使用:作業内容に応じた適切な保護具の選択と正しい着用方法

- 危険物の取り扱い:化学物質や高圧ガスなどの危険物を安全に扱う知識

- 緊急時の対応手順:火災や事故発生時の避難や初期対応の手順の理解

- 安全教育の実践:後輩や同僚への安全意識の伝達と教育能力

コミュニケーション能力

製造業は基本的にチームで行う仕事です。情報の正確な伝達や効率的な協働のためのコミュニケーション能力は、技術力と同様に重要なスキルです。

チームワーク

- 報連相(報告・連絡・相談)の徹底:必要な情報を適切なタイミングで共有する習慣

- 指示の理解と実行:上司や先輩からの指示を正確に理解し実行する能力

- 協調性:チームメンバーと協力して作業を進める姿勢

- 異なる部門との連携:設計、製造、品質管理など他部門との円滑な連携能力

- 多様性の尊重:様々な背景や考え方を持つ人々と共に働く柔軟性

情報伝達

- 正確な作業指示:部下や後輩に対して明確で誤解のない指示を出す能力

- 技術文書の作成:作業手順書や報告書などを論理的に作成する能力

- プレゼンテーションスキル:改善提案や報告を効果的に発表する能力

- 傾聴力:相手の意見や報告を注意深く聞き理解する能力

- 非言語コミュニケーション:騒音の多い環境でも意思疎通できるスキル

製造業の主要な資格と取得メリット

製造業では技能や知識を客観的に証明するための資格が数多く存在します。資格取得は、キャリアアップや待遇改善につながるだけでなく、自己成長や仕事の幅を広げる機会にもなります。ここでは業種・職種別に重要な資格を紹介します。

機械加工・金属加工関連

| 資格名 | 内容 | 取得メリット | 難易度 |

|---|---|---|---|

| 技能検定(機械加工) | 旋盤、フライス盤、研削盤などの加工技能を評価する国家資格(1〜3級) | 加工技能の客観的評価、給与アップ、転職時の強みになる | ★★〜★★★★ |

| NC工作機械作業(技能検定) | NC旋盤、マシニングセンタなどの操作・プログラミング技能を評価 | NC機を扱う現場での評価向上、キャリアアップ | ★★★ |

| CAD利用技術者試験 | CADソフトの操作スキルを認定する資格(1〜3級) | 設計・製図業務への道が開ける、技術者としての評価向上 | ★〜★★★ |

| 溶接技能者資格 | JIS、WES等の規格に基づく溶接技能の資格 | 溶接関連の仕事では必須、手当支給、責任ある立場に | ★★★ |

| 特殊工程資格(Nadcap等) | 航空宇宙産業などの特殊工程に関する国際認証 | 高付加価値産業への参入、専門性の証明 | ★★★★ |

設備保全・メンテナンス関連

| 資格名 | 内容 | 取得メリット | 難易度 |

|---|---|---|---|

| 機械保全技能士 | 工場の機械設備の保全に関する技能を認定する国家資格(1〜3級) | 設備保全部門での評価向上、キャリアアップ、手当支給 | ★★〜★★★★ |

| 電気工事士 | 電気工事の施工に関する国家資格(第一種・第二種) | 電気設備の工事・保守が行える、待遇改善 | ★★〜★★★ |

| 電気主任技術者 | 電気設備の工事、維持、運用に関する国家資格(第一種〜第三種) | 電気設備管理の責任者になれる、キャリアアップ | ★★★〜★★★★★ |

| ボイラー技士 | ボイラーの取扱いに関する国家資格(特級〜2級) | ボイラー設備のある工場で必須、専門職としての道 | ★★〜★★★★ |

| 冷凍機械責任者 | 冷凍機の取扱いに関する国家資格(第一種〜第三種) | 冷凍・空調設備のある製造現場で評価される | ★★〜★★★★ |

品質管理・検査関連

| 資格名 | 内容 | 取得メリット | 難易度 |

|---|---|---|---|

| QC検定(品質管理検定) | 品質管理に関する知識を認定する資格(1〜4級) | 品質管理部門での評価向上、改善活動でのリーダーシップ | ★〜★★★★ |

| 非破壊検査技術者資格 | 超音波、X線などによる検査技術を認定(レベル1〜3) | 検査部門での専門性証明、手当支給、キャリアアップ | ★★★〜★★★★★ |

| 計測士 | 測定器の取扱いや計測技術を認定する資格 | 品質保証部門での評価向上、計測の専門家としての地位 | ★★〜★★★★ |

| TQM推進者資格 | 総合的品質管理の推進者としての知識を認定 | 管理職へのキャリアアップ、品質マネジメントの専門性証明 | ★★★★ |

| ISO内部監査員資格 | ISO9001などのマネジメントシステムの監査能力を認定 | 品質マネジメントシステムの構築・運用で中心的役割 | ★★〜★★★ |

安全管理・環境関連

| 資格名 | 内容 | 取得メリット | 難易度 |

|---|---|---|---|

| 危険物取扱者 | 危険物の取扱いに関する国家資格(甲種・乙種・丙種) | 危険物を扱う製造現場で必須、手当支給、責任ある立場に | ★〜★★★★ |

| 衛生管理者 | 職場の衛生管理に関する国家資格(第一種・第二種) | 安全衛生管理の専門職へのキャリアパス、マネジメント職へ | ★★〜★★★ |

| 安全管理者選任時研修修了者 | 労働安全衛生法に基づく安全管理者になるための資格 | 工場の安全管理責任者への道、管理職へのステップ | ★★ |

| 公害防止管理者 | 大気、水質などの公害防止に関する国家資格 | 環境管理部門での評価向上、専門職としてのキャリア | ★★★〜★★★★ |

| エネルギー管理士 | 工場のエネルギー管理に関する国家資格 | 省エネ対策の専門家として評価、管理職へのキャリアパス | ★★★★ |

物流・フォークリフト関連

| 資格名 | 内容 | 取得メリット | 難易度 |

|---|---|---|---|

| フォークリフト運転技能講習 | フォークリフトの運転資格 | 工場内物流で必須、就職・配置転換の幅が広がる | ★ |

| 玉掛け技能講習 | クレーン等での荷の取り付け作業の資格 | 重量物を扱う製造現場で必須、多能工化の一歩 | ★ |

| クレーン運転士 | クレーンの運転に関する国家資格 | 重量物を扱う製造現場での評価向上、手当支給 | ★★ |

| 高所作業車運転技能講習 | 高所作業車の運転資格 | 工場設備のメンテナンス業務などで必要、活躍の場が広がる | ★ |

| 貨物自動車運転手(大型免許) | 大型トラックの運転免許 | 製品の輸送や資材の搬入など、工場と物流の連携業務で有利 | ★★ |

資格取得のための支援制度

多くの製造業企業では、従業員の資格取得を奨励するために以下のような支援制度を設けています:

- 資格取得奨励金:資格取得時に一時金を支給(5,000円〜10万円程度)

- 受験料補助:試験の受験料を全額または一部負担

- 資格手当:資格保持者に対して月々の手当を支給(3,000円〜2万円程度/月)

- 社内講習会:資格取得のための勉強会や講習会の開催

- 勉強時間の確保:試験前の勤務調整や特別休暇の付与

資格取得は自己投資にもなりますが、会社の支援制度を積極的に活用することで、より効率的かつ経済的に取り組むことができます。

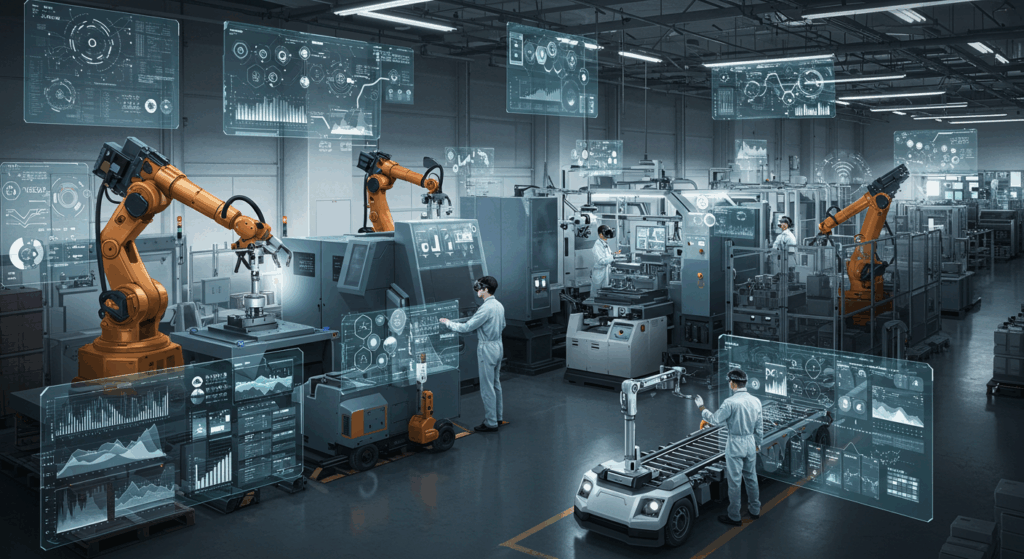

今後求められるスキルのトレンド

製造業は今、デジタル技術の進化や環境問題への対応など、大きな変革期を迎えています。これからの製造業で求められる新しいスキルについて見ていきましょう。

デジタルトランスフォーメーション(DX)

製造業のデジタル化は急速に進んでおり、従来の製造スキルに加えて、デジタル技術を活用する能力が重要になっています。

データ活用能力

- データ収集・分析:センサーやIoTデバイスから収集されるデータを分析する基礎能力

- 生産管理システム(MES)の活用:システムを活用した生産計画の立案と進捗管理

- 統計的手法の理解:SPC(統計的工程管理)やDoE(実験計画法)などの手法の理解と活用

- ビッグデータの基礎知識:大量のデータから有用な情報を抽出する考え方

- ダッシュボード活用能力:リアルタイムデータの視覚化と意思決定への活用

デジタルツール活用

- 製造実行システム(MES)の操作:生産指示・実績管理などのシステム操作

- ERPシステムの基本操作:企業の基幹システムの活用能力

- デジタルツイン技術の理解:仮想空間での製造プロセスシミュレーションの基礎知識

- AR/VRの活用:拡張現実・仮想現実技術を用いた作業支援や訓練の受講

- タブレット端末・スマートデバイスの活用:現場での情報入力・参照のための機器操作

プログラミング・自動化技術

自動化の進展により、機械やロボットを制御するためのプログラミング知識が、一般の製造業従事者にも求められる時代になっています。

基本的なプログラミングスキル

- PLC(シーケンサー)のラダープログラミング:工場の制御機器の基本的なプログラミング

- スクリプト言語の基礎:Python、JavaScriptなどの簡単なスクリプト作成能力

- RPA(ロボティック・プロセス・オートメーション):定型作業の自動化ツールの活用

- マクロ作成:ExcelやAccessなどでの簡単な自動化マクロの作成

- データベースの基本知識:SQLの基礎や簡単なデータ抽出ができるスキル

ロボット・自動化設備の活用

- 協働ロボットの操作:人との協働を前提とした新世代ロボットの操作

- ロボットティーチング:産業用ロボットに動作を教示する基本技能

- 自動検査システムの運用:画像検査装置などの設定と運用

- 無人搬送車(AGV)の操作・管理:工場内物流の自動化設備の操作

- FAシステムの全体理解:自動化された工場システムの全体像の把握

サステナビリティと環境対応

環境問題への意識の高まりにより、環境に配慮した製造技術や省エネルギーに関するスキルが重要になっています。

環境配慮型製造

- グリーンマニュファクチャリングの理解:環境負荷を低減する製造手法の知識

- 3R(Reduce, Reuse, Recycle)の実践:材料の削減、再利用、リサイクルの技術

- カーボンフットプリントの基礎知識:製造過程でのCO2排出量の理解と削減方法

- 化学物質管理:RoHS指令、REACH規則などの有害物質規制への対応

- 省エネルギー技術:エネルギー消費を抑える製造方法の知識と実践

持続可能なサプライチェーン

- サプライチェーンの環境影響評価:原材料調達から廃棄までの環境影響の理解

- SDGs(持続可能な開発目標)の理解:企業活動とSDGsの関連性の理解

- 資源循環型製造の知識:廃棄物を出さない製造システムの基礎知識

- LCA(ライフサイクルアセスメント)の基礎:製品の全ライフサイクルでの環境影響評価

- 環境マネジメントシステム:ISO14001などの環境管理システムの基本理解

革新的な製造技術

新しい製造技術や材料に関する知識も、これからの製造業で重要になるスキルです。

先端製造技術

- 積層造形(3Dプリンティング)の基礎知識:設計から造形までの基本プロセスの理解

- 複合材料加工の知識:CFRP(炭素繊維強化プラスチック)などの新素材の加工技術

- マイクロマシニング:微細加工の基礎知識

- レーザー加工技術:レーザーを用いた切断・溶接・表面処理の基礎

- スマートマテリアル:機能性材料や自己修復材料などの新素材の知識

柔軟な生産システム

- 多品種少量生産への対応能力:段取り替えや柔軟な生産体制構築のスキル

- セル生産方式の理解:少人数で完結する生産方式の知識と実践

- 変種変量生産への対応:需要変動に柔軟に対応する生産技術

- モジュラー設計の理解:標準化と多様化を両立する設計・生産の知識

- 即応生産システム:リードタイム短縮のための技術と手法の理解

クロスファンクショナルスキル

今後の製造業では、従来の専門分野を超えた横断的なスキルも重要になってきます。

ビジネススキルとの融合

- コスト管理能力:製造コストの理解と削減策の立案

- プロジェクト管理:新製品立ち上げや改善活動のプロジェクト運営スキル

- リーンマネジメント:ムダを排除し価値を最大化する考え方

- マーケティングの基礎理解:顧客ニーズと製造の橋渡しができる視点

- 財務諸表の基礎知識:製造活動の財務的影響を理解する能力

グローバル対応力

- 基本的な英語/多言語コミュニケーション能力:海外との技術交流に必要な言語スキル

- 異文化理解:多国籍チームでの協働や海外工場との連携に必要な文化理解

- 国際標準規格の理解:ISOなどのグローバルスタンダードへの対応

- グローバルサプライチェーンの理解:国際的な調達・生産・物流の基礎知識

- 外国人材との協働スキル:多様なバックグラウンドを持つ人材との効果的な協働

スキルアップへの具体的アプローチ

製造業でスキルアップを図るためには、様々なアプローチがあります。ここでは、実際にスキルを向上させるための具体的な方法を紹介します。

企業内教育・OJT

多くの製造企業では、体系的な社内教育システムを構築しています。これらを最大限に活用しましょう。

- 先輩社員からの技術伝承:熟練技能者の技を直接学ぶ「師弟制度」の活用

- ローテーション研修:複数の工程や部署を経験することによる多能工化

- 社内技能競技会:技能を競い合う機会での自己研鑽

- 専門部会・勉強会:特定のテーマに関する社内コミュニティへの参加

- 改善提案活動:日常的な改善活動を通じた問題解決能力の向上

外部研修・セミナー

社外のリソースを活用することで、新しい視点や最新の知識・技術を習得できます。

- 公的機関の技能講習:職業能力開発促進センターなどの公的機関による研修

- 業界団体のセミナー:業界団体や工業会が主催する専門セミナー

- メーカー主催の技術講習:設備・材料メーカーによる技術講習会

- eラーニング:オンラインで受講できる技術講座や資格対策講座

- 技術展示会への参加:最新技術や業界動向の把握

独学・自己啓発

自主的な学習も、スキルアップには欠かせません。特に新しい技術トレンドについては、自己学習が有効です。

- 専門書・技術雑誌の購読:基礎から最新技術まで体系的に学ぶ

- オンライン学習プラットフォーム:Udemyなどのプラットフォームでの技術学習

- 技術動画の視聴:YouTubeなどの動画サイトでの技術解説視聴

- 個人プロジェクト:自宅でのDIYや小規模プロジェクトでの実践

- 技術ブログの運営・参加:知識のアウトプットによる理解の深化

キャリアパスの設計

長期的な視点でスキルアップを考えるためには、自分自身のキャリアパスを描くことが重要です。

- スキルマップの作成:現在の自分のスキルを可視化し、目標を設定

- メンターの活用:経験豊富な先輩社員からのキャリアアドバイス

- 自己分析:自分の強み・弱み・興味を定期的に見直す習慣

- 中長期目標の設定:3年後、5年後、10年後の自分の姿を具体的に描く

- 複数のキャリアパスの検討:技術専門職、管理職、教育担当など複数の選択肢を考える

実践的なスキルアップ計画例

具体的なスキルアップ計画の例を、キャリアステージ別に紹介します。

入社1〜3年目(基礎固め期)

- 目標:基本技能の習得と多能工化の基礎づくり

- 取得すべき資格:フォークリフト、玉掛け、QC検定4級、技能検定3級など

- 学ぶべき知識:5S、安全基本ルール、品質管理基礎、設備基本操作

- チャレンジ:改善提案活動への参加、社内技能競技会への出場

入社4〜7年目(専門性向上期)

- 目標:特定分野での専門性確立と後輩への技術伝承

- 取得すべき資格:技能検定2級、危険物取扱者、QC検定2級など

- 学ぶべき知識:トラブルシューティング、改善手法、設備保全基礎

- チャレンジ:専門部会でのリーダー役、クロスファンクショナルチームへの参加

入社8年目以降(統合・発展期)

- 目標:複数分野の知識統合と組織全体への貢献

- 取得すべき資格:技能検定1級、公害防止管理者、エネルギー管理士など

- 学ぶべき知識:プロジェクト管理、コスト管理、最新技術動向

- チャレンジ:新工場立上げプロジェクト、海外工場支援、専門技術の社内講師

製造業のスキル継承と人材育成

日本の製造業の強みである高度な技能を次世代に継承していくことは、重要な課題です。ここでは、効果的な技能継承と人材育成の方法について考えます。

技能継承の課題と対策

熟練技能者の退職に伴う「2007年問題」以降、技能継承は製造業の大きな課題となっています。

技能継承の主な課題

- 暗黙知の形式知化:言葉では表現しにくい熟練技能の「見える化」

- 若手人材の確保と定着:製造業の魅力を高め、若い人材を惹きつける工夫

- 技能継承の時間確保:生産活動と並行して技能伝承を行う時間的余裕

- 世代間コミュニケーション:異なる価値観や働き方を持つ世代間の相互理解

- デジタル化と技能継承の両立:自動化が進む中での人的技能の位置づけ

効果的な技能継承の方法

- マイスター制度:高度技能者を認定し、技能伝承の専任者として活用

- 技能の見える化:動作解析、マニュアル化、動画撮影などによる可視化

- 技能マップの作成:伝承すべき技能を体系的に整理し優先順位付け

- 師弟制度の現代化:従来の徒弟制度を現代の働き方に合わせて再構築

- 技能五輪への参加:若手技能者の目標設定と技能向上の動機付け

デジタル技術を活用した人材育成

デジタル技術の発展により、新しい人材育成方法も登場しています。

人材育成へのデジタル活用

- AR/VR訓練システム:仮想環境での安全な技能訓練

- デジタルマニュアル:タブレットやスマートグラスでの作業手順確認

- 動作解析システム:熟練者の動作をセンサーで解析し数値化

- リモート指導システム:遠隔地からの技術指導や技能伝承

- AI支援型学習システム:個人の習熟度に合わせた最適な学習プログラム

新しい学習アプローチ

- マイクロラーニング:短時間で集中的に学べる細切れ学習コンテンツ

- ゲーミフィケーション:ゲーム要素を取り入れた楽しく継続できる学習法

- ソーシャルラーニング:SNSなどを活用した相互学習と知識共有

- ブレンド型学習:対面指導とオンライン学習を組み合わせた効率的な学習

- パーソナライズド学習:個人の強み・弱み・学習スタイルに合わせた学習

多様な人材の活躍促進

製造業の人材不足を解消し、新たな価値を生み出すためには、多様な人材の活躍が不可欠です。

多様な人材活用の取り組み

- 女性活躍推進:製造現場での女性比率向上と活躍支援

- シニア人材の活用:熟練技能者の再雇用や技術顧問としての活躍

- 外国人材との協働:技能実習生や専門人材との効果的な協働

- 障がい者雇用の促進:特性を活かした職域開発と就労支援

- 異業種からの転職者受入れ:多様な経験を持つ人材の知見活用

働き方改革と人材定着

- 柔軟な勤務体制:シフト制や時差出勤など多様な働き方の導入

- 労働環境の改善:人間工学に基づいた作業環境の整備

- キャリアパスの明確化:将来の成長イメージを持てる人事制度

- 心理的安全性の確保:失敗を恐れず挑戦できる職場文化の構築

- ワークライフバランスの支援:家庭との両立を可能にする制度整備

まとめ:変化する製造業で勝ち抜くためのスキル戦略

製造業は今、デジタル化や自動化、グローバル競争の激化など、大きな変革の時代を迎えています。このような環境で活躍し続けるためには、戦略的なスキル習得と継続的な自己成長が不可欠です。

基本と先端の両立が鍵

製造業における成功の鍵は、伝統的な基本スキルと最新の先端技術の両方をバランス良く身につけることにあります。

- 基本スキルの徹底:5S、安全管理、品質管理など製造業の基本を疎かにしない

- 先端技術への適応:デジタル技術やAI、IoTなど新技術への理解と活用能力

- 不変の価値観:モノづくりの精神、品質へのこだわり、改善マインド

- 柔軟な発想:固定観念にとらわれない新しいアプローチへの柔軟性

- 生涯学習:技術の進化に合わせて常に学び続ける姿勢

個人と組織の成長の好循環

個人のスキルアップは、組織全体の成長につながり、組織の成長はさらなる個人の成長機会を生み出します。この好循環を生み出すことが重要です。

- 自己投資:資格取得や学習への時間・費用の投資は将来の自分への投資

- 知識共有:学んだことを周囲と共有し、組織全体の知識レベルを高める

- 挑戦の文化:新しい技術や方法に挑戦する文化を育てる

- 失敗からの学習:失敗を責めるのではなく、学びの機会として活かす

- 相互成長:教えることで自らも成長する「教学相長」の実践

日本の製造業の未来を担う人材へ

日本のものづくりは、高い技術力と品質へのこだわりで世界から尊敬されてきました。その伝統を継承しながら、新たな時代の製造業を切り拓いていくのは、皆さん一人ひとりです。

- 誇りを持つ:日本のものづくりの伝統と品質への誇りを持つ

- 世界を見る:グローバルな視点で製造業の動向や競争力を考える

- 変化を恐れない:変化を脅威ではなくチャンスと捉える前向きな姿勢

- 多様性を尊重:異なる背景や考えを持つ人々と共に創造する姿勢

- 次世代への橋渡し:自らの知識と経験を次世代に伝える責任

製造業に必要なスキルは時代とともに変化しますが、「より良いものをつくりたい」という情熱と、「常に学び続ける」という姿勢は、いつの時代も変わらぬ成功の鍵です。技術と人間性を高めながら、日本のものづくりの未来を共に築いていきましょう。

コメント