トレーサビリティとは?

トレーサビリティ(Traceability)とは、製品の原材料の調達から製造、出荷、販売に至るまでの全工程を追跡・遡及できる仕組みのことです。「トレース(trace:追跡する)」と「アビリティ(ability:能力)」を組み合わせた言葉で、製品の履歴を「追跡できる能力」を意味します。

具体的には、製品がいつ、どこで、どのように作られたのか、どのような原材料や部品が使用されたのか、誰が作業に関わったのか、といった情報を記録・管理し、必要に応じて追跡・遡及できるようにする取り組みです。トレーサビリティは、品質問題の原因究明や製品回収の迅速化、法規制への対応など、製造業における重要な品質保証の基盤となっています。

製造現場でのトレーサビリティの重要性

品質問題発生時の迅速な対応

製品に品質問題が発見された場合、トレーサビリティシステムにより問題が発生した特定のロットや製造条件を迅速に特定できます。これにより、製造条件の見直しや限定的なリコールなど、的確な対応が可能となり、企業の損失を最小限に抑えることができます。

法規制への対応

多くの業界では、安全性確保のためのトレーサビリティに関する法規制が強化されています。食品業界ではHACCP(ハサップ)、医薬品業界ではGMP(Good Manufacturing Practice)、自動車業界ではISTS16949など、各業界の基準に適合するためにもトレーサビリティの確保は不可欠です。

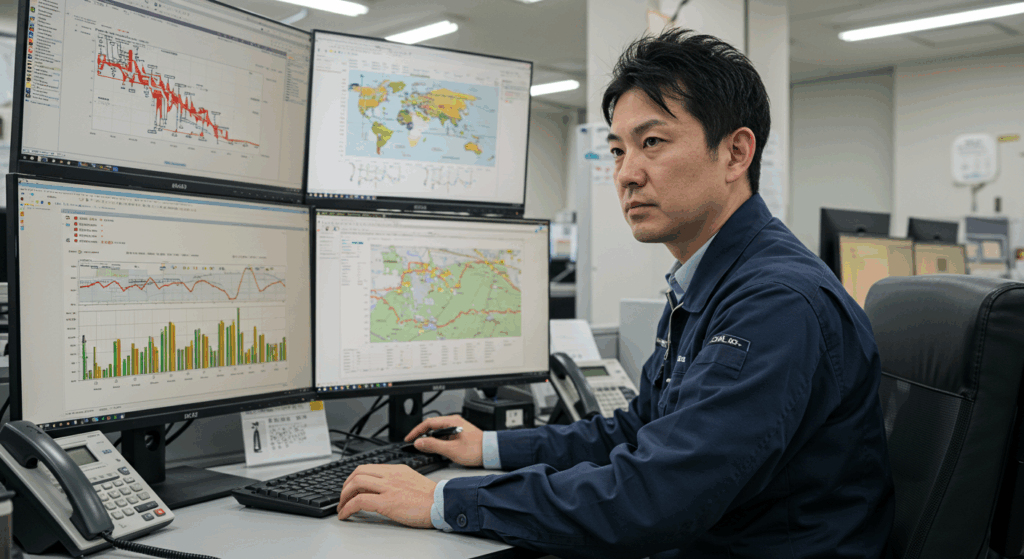

サプライチェーン全体の可視化

原材料の調達から製造、物流、販売までのサプライチェーン全体を可視化することで、在庫管理の最適化や納期短縮、コスト削減などの経営改善にもつながります。また、取引先からの信頼獲得や、新規顧客の開拓にも寄与します。

代表的な管理項目(ロット・日付・作業者など)

ロット管理

同一の条件下で製造された製品群を「ロット」として管理します。ロット番号には、製造年月日や製造ライン、原材料のロット情報などが含まれることが一般的です。ロット単位での追跡により、問題発生時の影響範囲を限定することができます。

製造情報

- 製造日時: いつ製造されたかの記録

- 製造ライン/設備: どの設備で製造されたかの記録

- 製造条件: 温度、圧力、速度などの製造パラメータ

原材料・部品情報

- 原材料ロット: 使用された原材料のロット番号

- サプライヤー情報: 部品や原材料の調達先

- 受入検査結果: 原材料や部品の受入時の検査データ

人的情報

- 作業者: 製造や検査を行った担当者

- 承認者: 工程や製品の出荷を承認した責任者

検査情報

- 検査項目と結果: 各工程での検査内容と結果

- 検査日時: 検査が行われた日時

- 不適合情報: 発生した不具合と対応策

出荷情報

- 出荷日: 製品が出荷された日付

- 仕向先: 製品の納品先

- 輸送条件: 温度管理など特殊な輸送条件

導入のメリットと課題

トレーサビリティ導入のメリット

品質向上と安全性確保

製造工程の透明性が高まることで、品質管理が徹底され、不良率の低減につながります。また、問題が発生した場合でも迅速に原因を特定し、対策を講じることができるため、安全性が向上します。

コスト削減

不良品の発生率低減や問題発生時の対応範囲の限定化により、長期的には品質コストの削減につながります。また、在庫管理の最適化による在庫コストの削減も期待できます。

顧客満足度の向上

製品の品質と安全性に対する信頼性が高まり、顧客満足度の向上につながります。特に、安全性が重視される食品や医薬品、自動車部品などの分野では、トレーサビリティの確保は顧客からの信頼獲得に直結します。

法規制への対応

業界ごとに定められた法規制やガイドラインに適合するために、トレーサビリティシステムの導入は不可欠です。法令順守により、罰則や営業停止などのリスクを回避できます。

導入における課題

初期投資とランニングコスト

バーコードリーダーやRFIDシステム、データベースの構築など、初期投資が必要となります。また、システムの維持・管理にも継続的なコストがかかります。

作業負荷の増加

手作業でのデータ入力や記録が増えると、現場の作業負荷が増加する可能性があります。ITツールの活用や業務フローの最適化による負荷軽減が課題となります。

データの信頼性確保

人為的なミスによるデータ入力ミスや記録漏れが発生すると、トレーサビリティシステム全体の信頼性が損なわれます。自動化による人為的ミスの排除や、ダブルチェック体制の構築が重要です。

サプライチェーン全体での連携

原材料調達から最終製品までのトレーサビリティを確保するためには、サプライヤーを含めたサプライチェーン全体での連携が必要です。システムの互換性や情報共有のルール策定が課題となります。

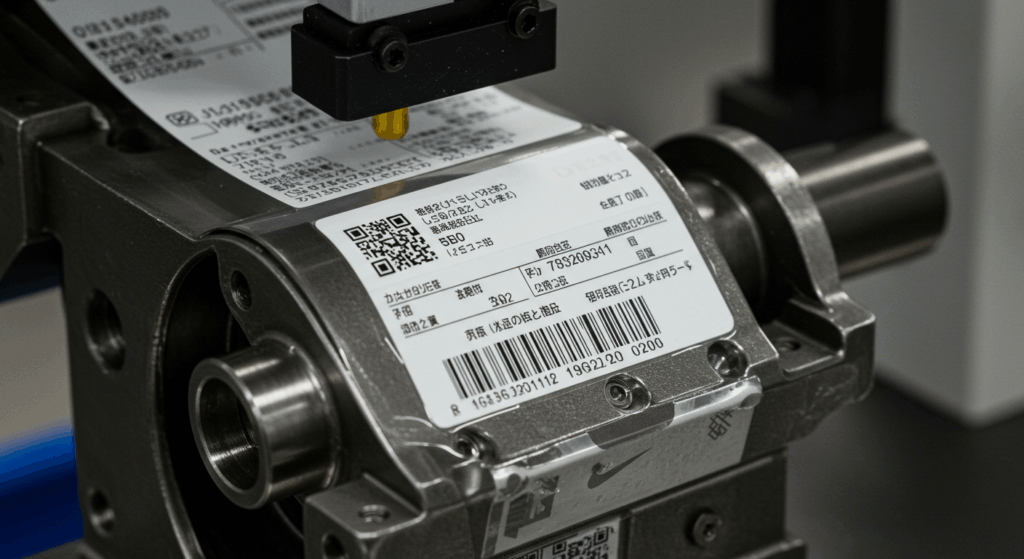

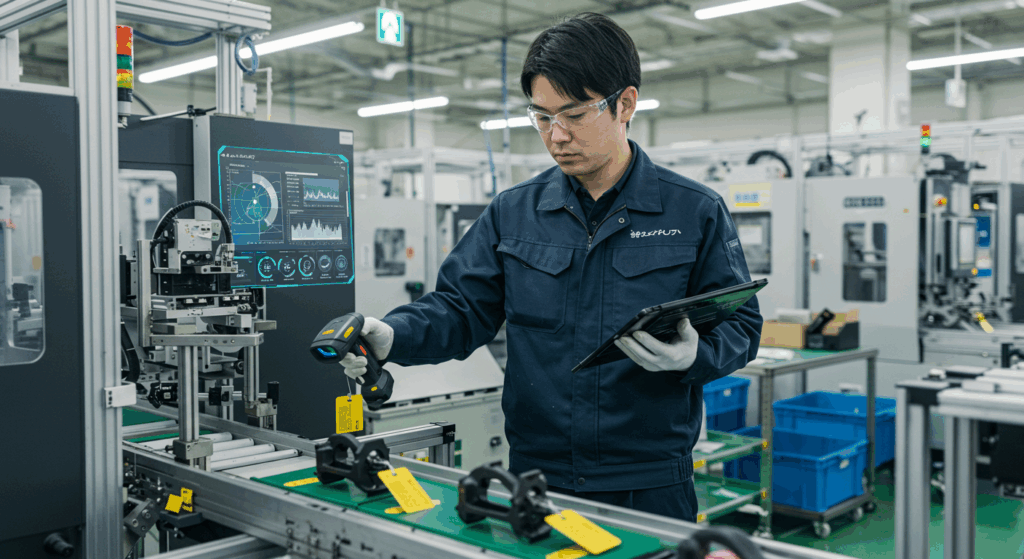

ITによるトレーサビリティの強化(バーコード・QR・IoT)

バーコード・QRコード

最も一般的なトレーサビリティツールであるバーコードやQRコードは、製品や部品に貼付することで、製造過程での工程管理や在庫管理を効率化します。特にQRコードは情報量が多く、製品情報や製造履歴などの詳細情報を格納できるため、近年広く活用されています。

RFID(Radio Frequency Identification)

電波を用いて非接触でデータを読み書きするRFID技術は、一度に複数のタグを読み取れる、視認性がなくても認識できるなどのメリットがあります。耐環境性の高いタグも開発されており、過酷な製造環境でも利用可能です。

IoT(Internet of Things)センサー

製造設備や環境にセンサーを設置し、温度、湿度、圧力、振動などの製造条件をリアルタイムで収集・記録することで、製品品質に影響を与える要因を可視化します。異常値の検出による早期警告システムとしても機能します。

MES(Manufacturing Execution System)

製造実行システム(MES)は、製造現場の作業指示や実績収集、品質管理などを一元管理するシステムです。トレーサビリティデータの自動収集や分析、レポート作成など、製造管理の効率化と高度化を実現します。

ブロックチェーン技術

改ざんが困難なブロックチェーン技術を活用することで、サプライチェーン全体でのデータの信頼性を確保できます。特に、複数の企業が関わる複雑なサプライチェーンにおいて、透明性と信頼性の高いトレーサビリティシステムの構築が可能になります。

業界別の導入事例(食品・自動車・電子部品)

食品業界

食品業界では、食品安全基本法や食品衛生法に基づき、原材料の調達から製造、販売までのトレーサビリティが求められています。

<blockquote> 農林水産省「食品トレーサビリティ」 https://www.maff.go.jp/j/syouan/seisaku/trace/ </blockquote>

事例:大手食品メーカーA社

原材料の産地情報、製造ロット、加工日時、出荷先などを一元管理するシステムを構築。消費者はQRコードを読み取ることで、原材料の産地や製造工程を確認できるサービスを提供しています。異物混入などの問題が発生した場合でも、対象製品の迅速な特定と回収が可能となり、被害の最小化に成功しています。

自動車業界

自動車業界では、IATF16949(自動車産業向け品質マネジメントシステム規格)に基づく厳格な品質管理が求められ、部品レベルでのトレーサビリティが重要視されています。

<blockquote> 経済産業省「自動車産業におけるトレーサビリティ確保のためのガイドライン」 https://www.meti.go.jp/policy/mono_info_service/mono/automobile/index.html </blockquote>

事例:自動車部品メーカーB社

各部品に2次元コードを刻印し、製造日時、製造ライン、使用材料、作業者、検査結果などを記録。車両に組み込まれた後も、部品単位で追跡可能なシステムを構築しています。リコール発生時には、問題のある特定ロットの部品を使用した車両のみを対象とすることで、リコールコストの大幅削減に成功しました。

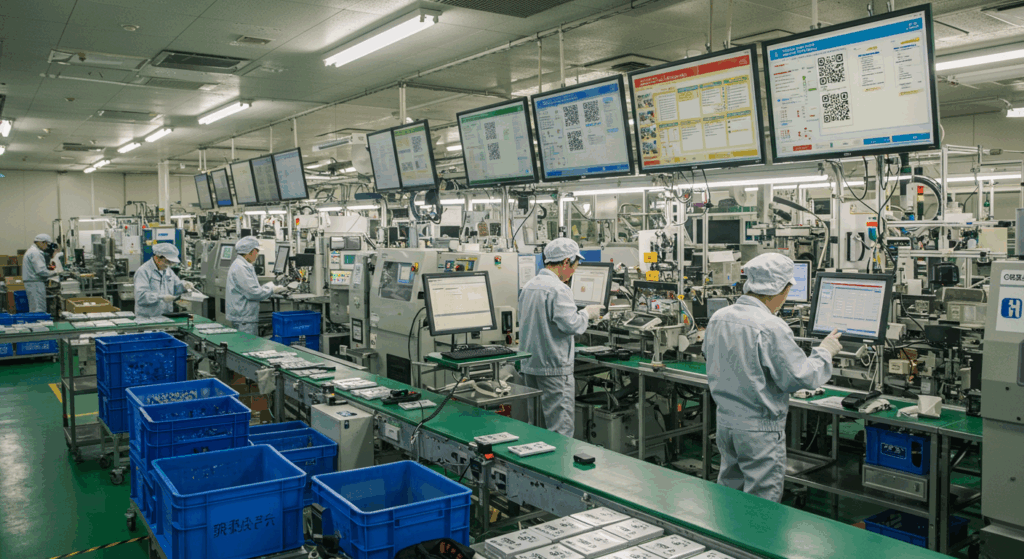

電子部品業界

電子部品業界では、製品の小型化や高密度化が進む中、部品レベルでの品質管理とトレーサビリティが重要になっています。

事例:半導体メーカーC社

ウェハー製造から個別チップの検査、パッケージング、出荷までを一貫して追跡するシステムを導入。各チップにレーザーマーキングを施し、製造条件や検査データを記録しています。不具合発生時には、同一ロットの部品を迅速に特定し、原因究明と対策立案のリードタイム短縮に成功。また、収集されたデータを分析することで、製造条件の最適化や歩留まり向上にも活用しています。

まとめ

製造業におけるトレーサビリティは、単なる法規制対応や品質問題対応のためのツールではなく、企業の競争力を高める重要な経営基盤となっています。適切なトレーサビリティシステムの構築により、以下のような効果が期待できます:

- 品質問題発生時の迅速な対応: 問題の原因特定と的確な対策により、損失を最小限に抑えることができます。

- 予防的品質管理の実現: 収集したデータの分析により、品質問題を未然に防ぐ取り組みが可能になります。

- 生産性と効率性の向上: 工程の可視化により、ボトルネックの特定や改善につながります。

- 顧客満足度の向上: 製品の安全性と品質に対する信頼性が高まり、顧客満足度の向上に寄与します。

トレーサビリティの導入にあたっては、単にシステムを導入するだけでなく、自社の製造プロセスや品質管理体制を見直し、最適なシステム設計を行うことが重要です。また、現場作業者の負担増加を抑えつつ、データの正確性を確保するための工夫も必要となります。

今後はIoTやAI、ブロックチェーンなどの先端技術の活用により、より高度で効率的なトレーサビリティシステムの構築が期待されています。グローバルサプライチェーンの複雑化や消費者の安全意識の高まりを背景に、トレーサビリティの重要性は一層高まるでしょう。

トレーサビリティシステムの導入は、初期投資やシステム構築の負担が伴いますが、長期的な視点では品質コストの削減や顧客信頼の獲得など、多くのメリットをもたらします。自社の製造プロセスや製品特性に合わせた最適なシステム設計を行い、競争力強化につなげていきましょう。

コメント