プレス機とは?|板金加工に欠かせない成形機械

製造業において、金属部品を効率良く大量生産するための代表的な機械が「プレス機」です。自動車部品や電子機器のケース、建材など、私たちの身の回りには、プレス機によって製造された製品が数多く存在します。今回は、このプレス機の基本構造や加工の種類について詳しく解説していきます。

上下に動く「スライド」で金属を成形

プレス機は、その名の通り「押し付ける(Press)」力を使って材料を加工する機械です。プレス機の中心となるのが、上下に動く「スライド」と呼ばれる部分です。このスライドが上下動することで、金型に板材を挟み込み、強い圧力をかけることによって目的の形状に成形していきます。

プレス機の大きさはさまざまで、小型のものから数千トンの圧力をかけられる大型のものまであります。加工する材料や製品によって最適なサイズのプレス機が選ばれます。大型のプレス機では、自動車のボディパネルのような大きな部品も一度に成形することが可能です。

「金型+圧力」の組み合わせによる加工方法

プレス加工の最大の特徴は、「金型」と「圧力」の組み合わせによる加工方法にあります。金型は「パンチ」と「ダイ」という一対の工具からなり、その間に材料を挟んで圧力をかけることで加工します。金型の設計精度が製品の品質を大きく左右するため、精密な金型製作技術が求められます。

プレス加工では、一度金型を作ってしまえば同じ形状の製品を短時間で大量に生産できるため、大量生産に適した加工方法です。初期投資としての金型製作費用はかかりますが、生産数が増えれば増えるほど1個あたりのコストは低減していきます。

プレス加工の基本は「塑性変形」を利用した加工です。塑性変形とは、金属に一定以上の力を加えると、力を取り除いた後も変形が残る性質を利用しています。この性質を活用して、切断、曲げ、絞りなどさまざまな加工が可能になります。

プレス加工の主な種類

プレス加工には、加工方法や生産方式によってさまざまな種類があります。ここでは代表的なプレス加工の種類について解説します。

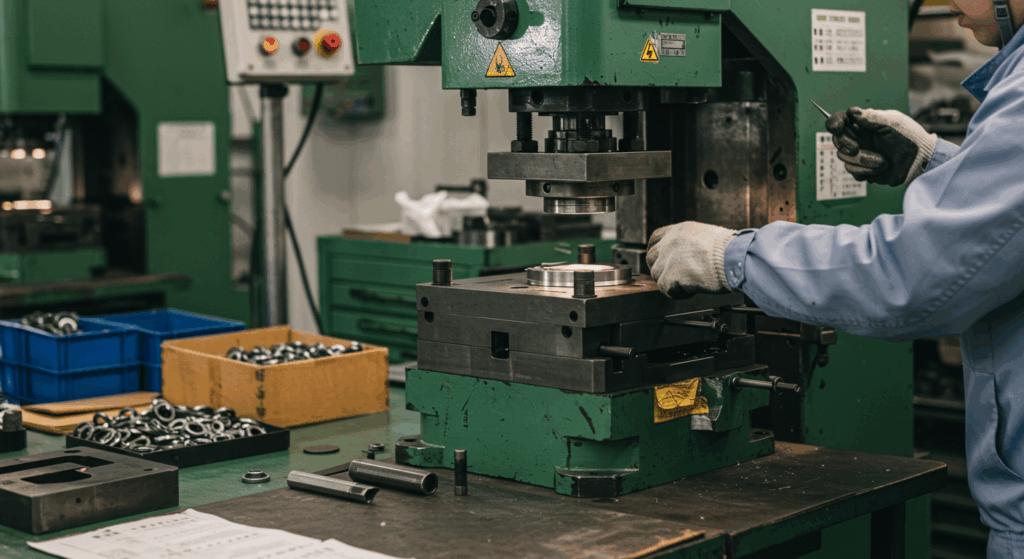

単発加工:1ステップごとに素材を手動で動かす

単発加工は、最も基本的なプレス加工方法で、工程ごとに別々のプレス機にブランク(素材)をセットして加工を行います。この方式では、プレス機と工程数の関係が「1:1」となり、例えば5工程の加工が必要な製品には5台のプレス機が必要です。

単発加工の特徴は以下の通りです:

- 被加工材を人の手でプレス機にセットし、加工が終わったら加工材を人の手でプレス機から取り出すプレス方式

- プレス加工技術としては最もオーソドックスで、大型加工品の少量生産に適している

- 1種類の加工をする「単能型」と複数の加工をする「複合型」がある

- 1回のプレスで1つの加工を行うため、連続加工や自動加工はできない

- 他のプレス金型に比べて生産性は劣るが、プレス機や金型が低価格なので初期費用を抑えることができる

単発加工は、多品種少量生産や試作品製作に向いています。金型の交換も比較的容易で、さまざまな製品に対応できる柔軟性を持っています。

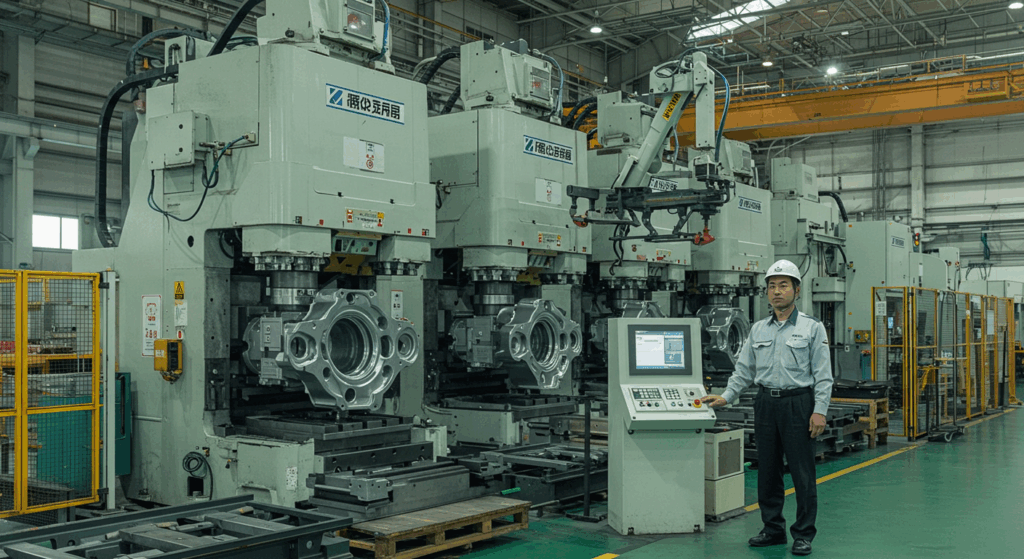

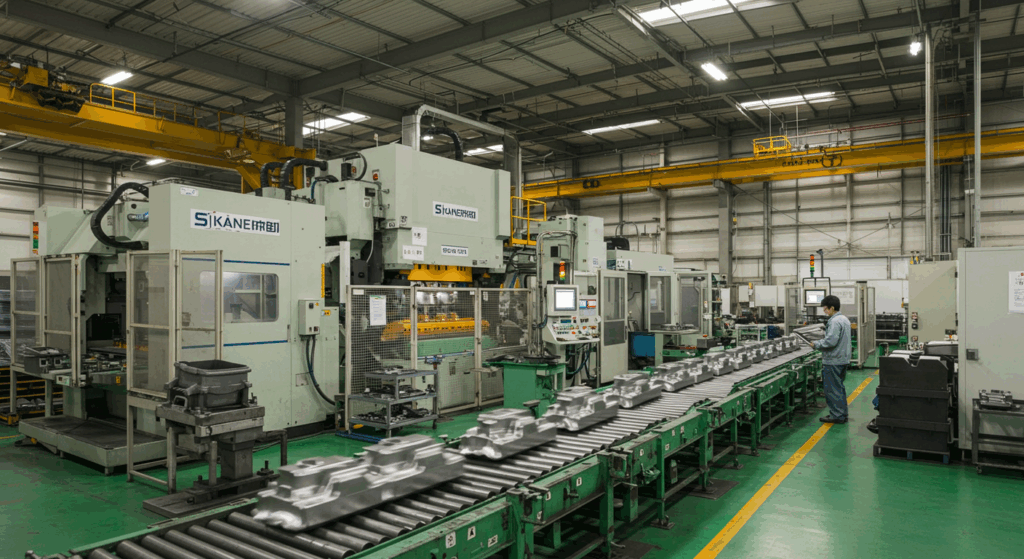

順送加工:複数ステップを一連の動きで自動加工

順送加工は、コイル状のブランク材料を使用し、自動で少しずつ送りながら順番にプレス加工を行う方法です。この方式では、プレス機と工程数の関係が「1:複数」となり、1台のプレス機で複数の工程を処理します。

順送加工の主な特徴:

- コイル材がつながった状態で各工程の加工を連続で行える

- 金型内で材料を順次送り、製品を加工し、最後に完成品を切り離す

- 大量生産に適しており、30~40工程におよぶ加工を1台のプレス機と金型でまとめて行うことも可能

- 自動化による効率の良さが特徴

- サイズが大きい製品の加工には基本的に不向き

順送加工は高い生産性と自動化が可能なため、大量生産に適しています。電子部品やコネクター、小型の金属部品など、小さくて複雑な形状の部品の生産に広く使われています。

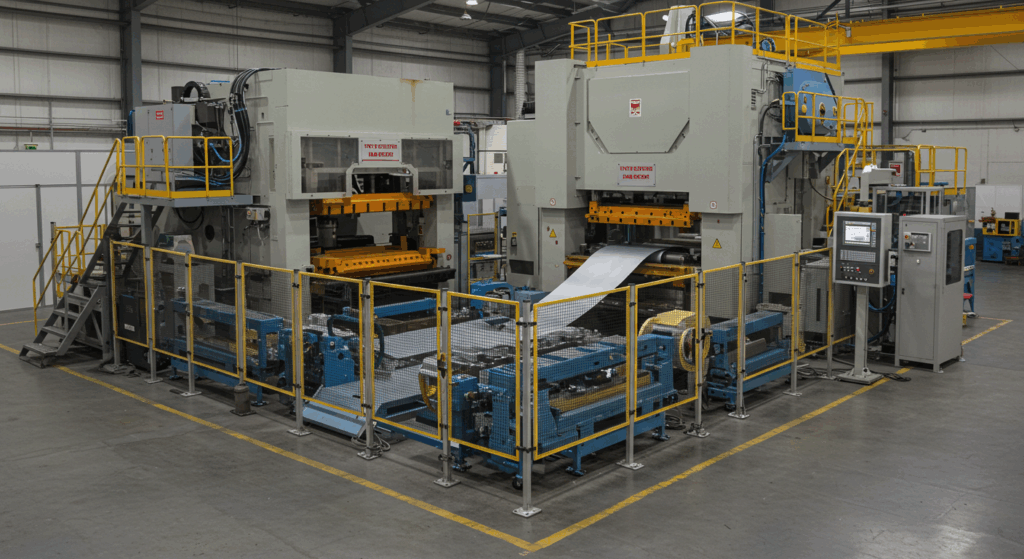

トランスファー加工:素材が1工程ずつ自動移動

トランスファー加工は、複数の工程を持つプレス加工において、材料の搬送を自動化したシステムです。材料が専用の搬送装置により、1工程ずつ自動的に次の工程へ移動します。

トランスファー加工の特徴:

- 複数台の単発形式の金型をセットしたプレス機を直列に並べた状態で、プレス間のワークをロボットにより順次送り完成させる

- プレス本体と同期した搬送機構を持ったプレス機械で連続自動加工される

- 特に複雑な形状や多段階の加工が必要な部品の製造に適している

- 材料のハンドリングから最終的な形状の成形までを一貫して行うため、生産ラインの柔軟性と効率を大きく向上させる

- 自動車産業や電子部品製造など、精密な部品製造が求められる分野で重宝される

トランスファープレスは、比較的高い初期投資を要求するため、長期的な生産計画と高い生産量を見込む状況で最も効果的です。特に自動車のボディパネルや大型の構造部品の製造に使用されることが多いです。

プレス機の基本構造

スライド・ボルスター・クラッチ・ストロークなど

プレス機の基本構造は、主に以下の部品から構成されています:

- スライド(ラム):上下に動いて加圧を行う可動部分。金型の上型(パンチ)が取り付けられます。

- ボルスター:プレス機械の下部に位置し、金型の下型(ダイ)を固定するテーブル部分。

- クラッチ:スライドの動きを制御する機構。クラッチが入ることでスライドが動き始めます。

- ブレーキ:スライドの動きを停止させる装置。安全面でも重要な役割を果たします。

- ストローク:スライドの上下動の距離。製品の高さや深さに合わせて調整されます。

- フレーム:プレス機全体を支える骨格部分。C型や門型などの形状があります。

- 駆動部:モーターやフライホイールなど、スライドを動かすための動力源となる部分。

これらの部品が連携して動作することで、プレス加工が実現します。プレス機の種類や大きさによって詳細な構造は異なりますが、基本的な動作原理は同じです。

加圧方式の違い(機械式・油圧式・サーボ式)

プレス機は、加圧方式によって大きく以下の3種類に分類されます:

機械式プレス

機械式プレスは、電動モータの回転運動を利用して圧力をかける最も一般的なプレス機です。モータの回転をフライホイールを経由してクラッチを繋ぐことで、モータの回転運動をラムの直進運動に変換し、荷重をかける仕組みです。

機械式プレスの特徴:

- 往復動作のスピードが速く、繰り返し動作が可能なため、大量生産や生産性を重視する工程に最適

- 構造上の理由からストローク端での加圧動作となるため、任意の位置で荷重をかけることができない

- 比較的メンテナンスが容易で、長期間の使用に耐える

油圧式プレス

油圧式プレスは、油圧シリンダーを使ってスライドを上下させるプレス機です。油圧ポンプで送り込んだ油の圧力を利用して、ワークの塑性加工を行います。

油圧式プレスの特徴:

- 小さな動力で大きな力を出せる

- どの地点でも最大圧力をかけられ、圧力を保つ保持力が高い

- 稼働部の摩耗を防げる

- 機械式プレスに比べて音が大きい

- 配管作業の手間がかかる

サーボ式プレス

サーボモータを使用して直接スライドを駆動するプレス機です。最新の技術を用いた高性能なプレス機として注目されています。

サーボ式プレスの特徴:

- スライドの位置や速度、加圧力を細かく制御できる

- 様々な加工に対応できる高い柔軟性

- エネルギー効率が良く、省エネルギー

- 静音性に優れている

- 初期導入コストが高い

これらの加圧方式は、それぞれ特徴や適した用途が異なります。製品の形状や生産量、要求される精度などに応じて最適な加圧方式が選ばれます。

加工できる内容と対応素材

打ち抜き・曲げ・絞り・切断

プレス加工では、金型の形状や加圧方法によってさまざまな加工が可能です。代表的な加工方法は以下の通りです:

打ち抜き加工(せん断加工)

打ち抜き加工は、パンチとダイの間に材料を挟み、強い力をかけて材料を切り離す加工です。金属板から特定の形状を打ち抜いたり、穴を開けたりする際に用いられます。

打ち抜き加工の特徴:

- 高速で正確な打ち抜き作業が可能

- 自動車部品、家電製品、電子機器など多くの産業分野で利用

- パンチとダイの精度が仕上がりに大きく影響する

曲げ加工

曲げ加工は、金属板を特定の角度に曲げる加工です。V字やL字など、様々な形状に曲げることができます。

曲げ加工の特徴:

- 金属板を任意の角度に曲げることができる

- 自動車のボディパネル、金属製の筐体など多くの製品に応用

- 金属の材質や厚みによって適切な曲げ半径が異なる

絞り加工

絞り加工は、平らな金属板から、底のある容器形状などを成形する加工法です。パンチを使って材料をダイの中に押し込むことで、立体的な形状を作り出します。

絞り加工の特徴:

- 平らな板から立体的な形状を一体成形できる

- アルミ缶、鍋、自動車のボディなどの製造に使用

- 複雑な形状の場合、数段階の絞り工程を経ることがある

切断加工

切断加工は、金属板を必要なサイズや形状に切り分ける加工です。シャーリングとも呼ばれます。

切断加工の特徴:

- 大きな板材から必要なサイズに切り出す工程

- 高精度な切断が可能

- 後工程の加工精度に影響する重要な工程

対応素材(鉄・ステンレス・アルミなど)

プレス加工は様々な金属材料に対応可能です。一般的によく使用される材料には以下のようなものがあります:

鉄鋼材料

- 鋼板(SPCC、SPHC、SPFC等)

- 高張力鋼板(ハイテン材)

- 電磁鋼板

非鉄金属

- アルミニウム合金

- 銅合金(黄銅、リン青銅等)

- チタン合金

ステンレス鋼

- SUS304(オーステナイト系)

- SUS430(フェライト系)

- SUS631(析出硬化系)

材料の選定は、製品に求められる強度、耐食性、重量、コストなどの要件に基づいて行われます。また、材料特性によってプレス加工の条件(加圧力、速度など)も調整する必要があります。

プレス加工のメリット・デメリット

高速・量産に適する

プレス加工の最大のメリットは、その高い生産性と大量生産への適性です。一度金型を製作すれば、同じ形状の部品を短時間で連続して生産することが可能です。プレス加工による1回の加工時間はわずか数秒程度で、1分間に数百個の部品を生産することも可能です。

プレス加工のメリット:

- 高い生産性:短時間で大量の部品を製造できるため、大量生産に適しています。

- 安定した品質:金型による加工のため、均一な品質の製品を連続して生産できます。

- コスト効率:初期投資(金型費用)は高いものの、大量生産することで1個あたりのコストは大幅に低減します。

- 複雑な形状に対応:適切な金型設計により、一度の加工で複雑な形状を成形できます。

- 材料の無駄が少ない:切削加工と異なり、材料を削り落とすことなく成形するため、材料の歩留まりが良いです。

- 自動化しやすい:プレス加工のシンプルな動きは自動化しやすく、ロボットとの組み合わせで無人化も可能です。

- 様々な材料に対応:鋼板やアルミニウム、ステンレスなど、多様な材料に対応できます。

金型費用・騒音・安全対策の課題

一方で、プレス加工にはいくつかのデメリットも存在します:

- 高い初期投資:金型の設計・製作には高いコストがかかり、少量生産では採算が合わないことがあります。

- 設計変更の柔軟性の低さ:一度金型を作ると設計変更が難しく、修正には追加コストがかかります。

- 騒音と振動:プレス機の作動時には大きな騒音や振動が発生するため、作業環境への配慮が必要です。

- 安全面のリスク:大きな圧力を扱うため、適切な安全対策が不可欠です。

- 高度な技術と経験:金型設計や段取りには高度な技術と経験が必要です。

- サイズの制限:プレス機のサイズによって製作できる製品のサイズに制限があります。

- メンテナンスコスト:金型や機械の定期的なメンテナンスが必要です。

これらのメリット・デメリットを考慮し、製品の特性や生産数量に応じて最適な加工方法を選択することが重要です。少量生産の場合は、初期投資の少ない板金加工が有利なことがありますが、大量生産を見据えた場合はプレス加工が経済的に優位になることが多いです。

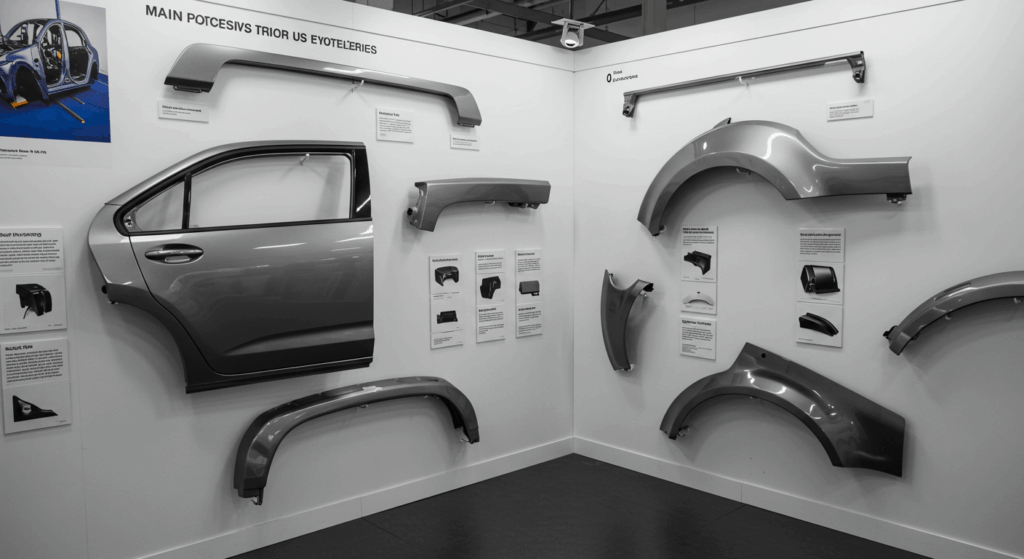

プレス機を使った製品の例

プレス加工は様々な産業分野で活用されており、私たちの身の回りには多くのプレス加工品が存在します。ここでは代表的な製品例をご紹介します。

自動車部品、金属ケース、建材、電機部品など

自動車部品

自動車は、プレス加工による部品が最も多く使用されている製品の一つです。自動車1台につき、約1000点以上のプレス部品が使用されていると言われています。

主な自動車部品の例:

- ボディパネル(ドア、ボンネット、ルーフ、フェンダーなど)

- フレーム部品

- エンジン周辺部品

- 足回り部品

- 内装部品

自動車産業では、軽量化と安全性の両立という課題に対応するため、高張力鋼板(ハイテン材)を使用したプレス部品が増えています。これにより、燃費向上と衝突安全性の向上が実現されています。

電子・電気部品

電子機器や家電製品にも多くのプレス部品が使用されています。

主な電子・電気部品の例:

- スマートフォンや家電製品の筐体・フレーム

- 電池ケース

- 放熱フィン

- 端子・コネクター

- 電子部品のシールド

特に小型で精密な電子部品では、高精度なプレス加工技術が求められます。近年のモバイル機器の薄型化・小型化にもプレス加工技術の進化が貢献しています。

建材・住宅設備

建築や住宅設備の分野でもプレス加工製品が多く使用されています。

主な建材・住宅設備の例:

- 金属サイディング

- 屋根材

- 手すり・フェンス

- シンク(キッチン)

- 浴槽

- 金具・取付金具

建材分野では、耐久性と意匠性の両立が求められるため、様々な形状や表面加工を施したプレス製品が開発されています。

日用品・雑貨

私たちの日常生活で使用する多くの製品もプレス加工で製造されています。

主な日用品・雑貨の例:

- アルミ缶(飲料容器)

- ステンレス製調理器具

- 金属製文房具

- 硬貨

- 金属製容器

特にアルミ缶は、薄い金属板から複雑な形状を一体成形する高度なプレス加工技術の代表例です。1つのアルミ缶を製造するために、複数段階の絞り加工が行われています。

これらの製品は、プレス加工の特性である高速生産性と精密な成形能力を活かして製造されています。製品の用途や要求品質に応じて、最適なプレス加工方法や金型設計が選択されています。

安全管理と資格

プレス機は大きな力を扱う機械であるため、安全管理が非常に重要です。労働災害を防止するために、法令による規制や資格制度が設けられています。

プレス機械作業主任者の必要性

プレス機械作業主任者は、労働安全衛生法に基づく作業主任者(国家資格)の一つです。動力により駆動されるプレス機械を5台以上有する事業場では、プレス機械作業主任者を選任することが法令で義務付けられています。

プレス機械作業主任者の主な役割:

- プレス機械及びその安全装置の点検

- 異常を認めたときの必要な措置

- 切り替えキースイッチがあるものはキーの保管

- 金型の取付け取外し及び調整の作業の直接指揮

プレス機械作業主任者技能講習を受講するには、プレス機械による作業に5年以上従事した経験が必要です。この資格は、プレス作業の安全管理において重要な役割を果たしています。

センサ・ガード・非常停止スイッチなどの導入例

プレス機械の安全対策として、様々な安全装置や対策が導入されています:

- 安全装置(ガード):

- 固定ガード:金型の危険部分を囲う防護柵

- 可動ガード:開閉可能なガードで、開いている時はプレスが作動しない連動機構付き

- 光線式安全装置:光電センサーで作業者の侵入を検知し、機械を停止させる装置

- 両手操作装置:

- 両手で同時に操作しなければプレス機が作動しない仕組み

- 片手での操作や、ボタンの固定などによる不正操作を防止

- 非常停止装置:

- 緊急時にプレス機を即座に停止させるための大型の押しボタンスイッチ

- 作業者が容易に操作できる位置に設置

- インターロック機構:

- ガードが開いているときや安全装置が機能していないときにプレス機が作動しないようにする機構

- 落下防止装置:

- スライドの落下を防止する安全装置

- 油圧や空気圧の低下時にも作動する機構

これらの安全対策は、労働安全衛生規則などの法令で設置が義務付けられているものもあります。適切な安全装置の導入と定期的な点検・メンテナンスにより、プレス作業の安全性が確保されます。

まとめ|プレス加工の基本と設備選定のポイント

プレス加工は、金属板に金型を押し付けて成形する塑性加工の一種で、自動車部品から家電製品、建材、日用品に至るまで、私たちの身の回りの多くの製品の製造に欠かせない技術です。

プレス加工の基本ポイント

- プレス加工は「金型」と「圧力」を用いて材料を成形する加工法

- 単発加工、順送加工、トランスファー加工など様々な生産方式がある

- プレス機は機械式、油圧式、サーボ式など加圧方式によって特性が異なる

- 打ち抜き、曲げ、絞り、切断など様々な加工に対応可能

- 高速生産性と大量生産への適性がプレス加工最大のメリット

- 初期投資(金型費用)は高いが、生産数量が増えるほど1個あたりのコストは低減

- 安全管理と資格制度の遵守が重要

設備選定のポイント

プレス機や金型の選定にあたっては、以下のポイントを考慮することが重要です:

- 製品特性に合わせた選定:

- 製品の大きさ、形状、精度要求に合ったプレス機の能力と金型設計

- 材料特性(種類、板厚、強度)に応じた加圧能力の選択

- 生産数量に見合った生産方式の選択(単発、順送、トランスファー)

- コスト効率の検討:

- 初期投資(機械設備、金型費用)と生産数量のバランス

- 維持管理コスト(メンテナンス、電力消費など)の考慮

- 生産効率と品質のバランス

- 将来性と柔軟性:

- 将来的な製品変更や生産量変動への対応力

- 設備の汎用性とカスタマイズ性

- 拡張性と他ラインとの連携可能性

- 安全対策の充実:

- 法令基準を満たした安全装置の導入

- 作業環境(騒音、振動、作業スペースなど)への配慮

- 資格者の配置と教育訓練体制

プレス加工は、製造業において今後も重要な基盤技術であり続けるでしょう。環境負荷低減や省エネルギー化、IoT技術の導入などによる「スマートファクトリー化」も進んでおり、プレス加工技術も進化を続けています。製品設計段階からプレス加工の特性を理解し、適切な設備選定を行うことで、高効率で品質の高いものづくりを実現することができます。

コメント