製造業で使われる塗料とは?

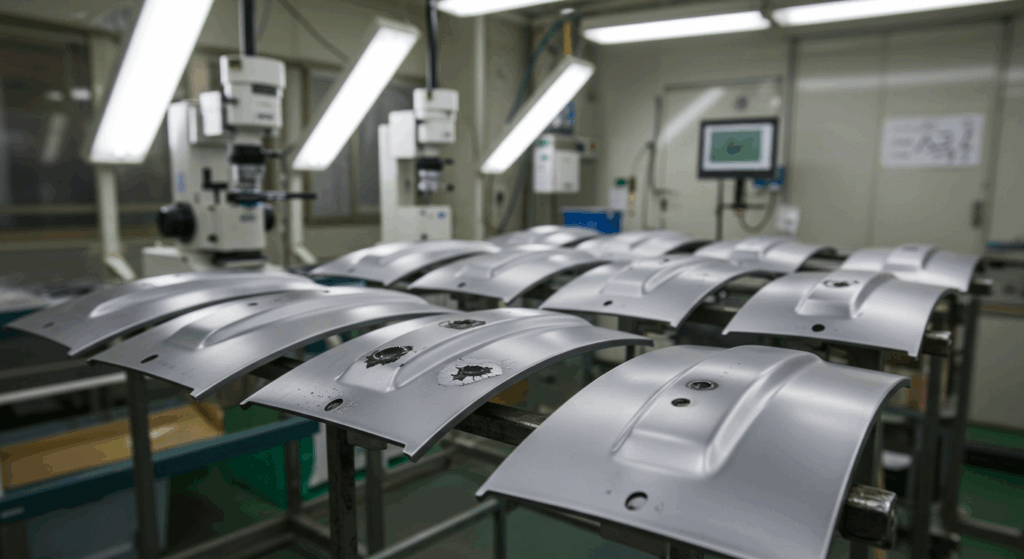

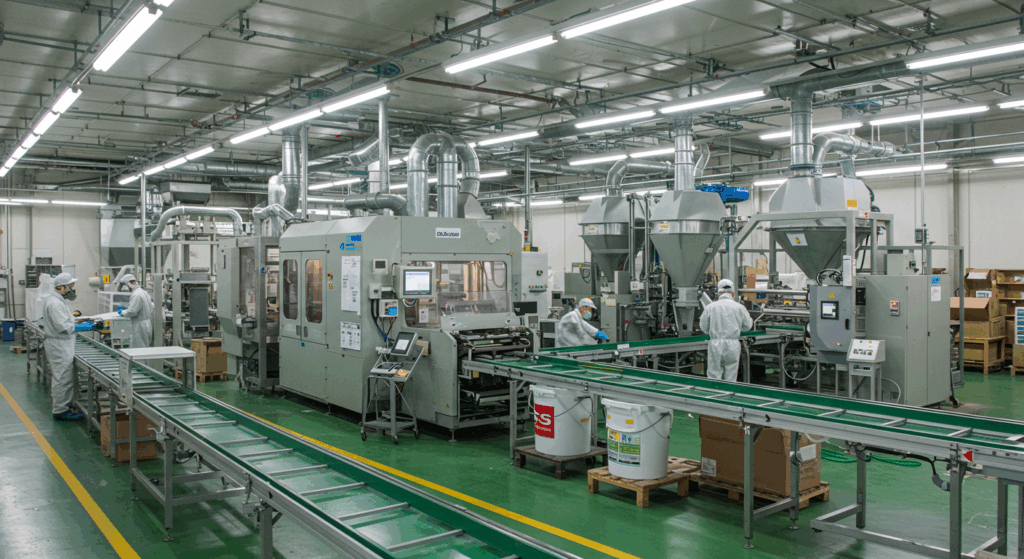

製造業において塗料は単なる色付けではなく、製品の保護、美観向上、そして特殊機能を付与する重要な表面処理材料です。適切な塗料選定は製品の耐久性や市場競争力を大きく左右します。

塗装された表面は、腐食、摩耗、紫外線などの外部要因から製品を守るバリアとなり、同時に製品の印象を決定づける重要な要素となります。また近年では、抗菌性や導電性など特殊機能を持つ塗料も増えており、製品の付加価値を高める役割も担っています。

塗料の基本構成と分類

主成分:樹脂、顔料、溶剤、添加剤

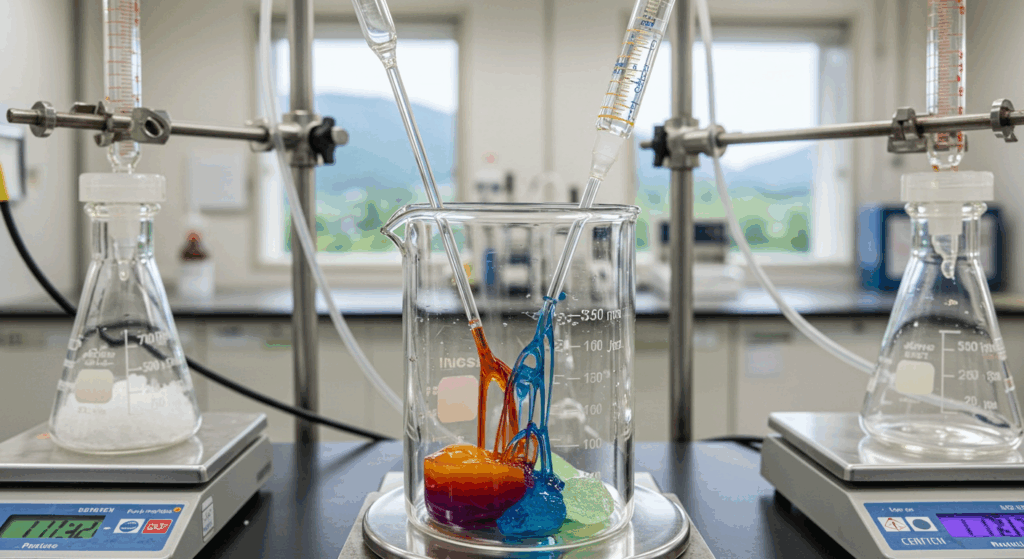

塗料は主に以下の4つの成分から構成されています:

- 樹脂(バインダー): 塗膜の主体となり、密着性や耐久性を決定づける成分

- 顔料: 色や隠ぺい力を与える粉末状の成分

- 溶剤: 樹脂を溶かして塗装作業性を向上させる液体成分

- 添加剤: 特定の性能(乾燥性、流動性など)を向上させる補助成分

1液型/2液型、溶剤系/水系/粉体系などの分類

塗料は硬化方式や溶媒の種類によって分類されます:

- 硬化方式による分類:

- 1液型塗料: 空気中の酸素や湿気、熱などで硬化する単一の塗料

- 2液型塗料: 主剤と硬化剤を混合することで化学反応を起こし硬化する塗料

- 溶媒による分類:

- 溶剤系塗料: 有機溶剤を使用した従来型の塗料

- 水系塗料: 水を主な溶媒とする環境配慮型塗料

- 粉体塗料: 溶媒を使用せず粉末状の樹脂を加熱溶融・硬化させる塗料

- 無溶剤塗料: 溶媒をほとんど含まない高固形分塗料

主な塗料の種類と特徴

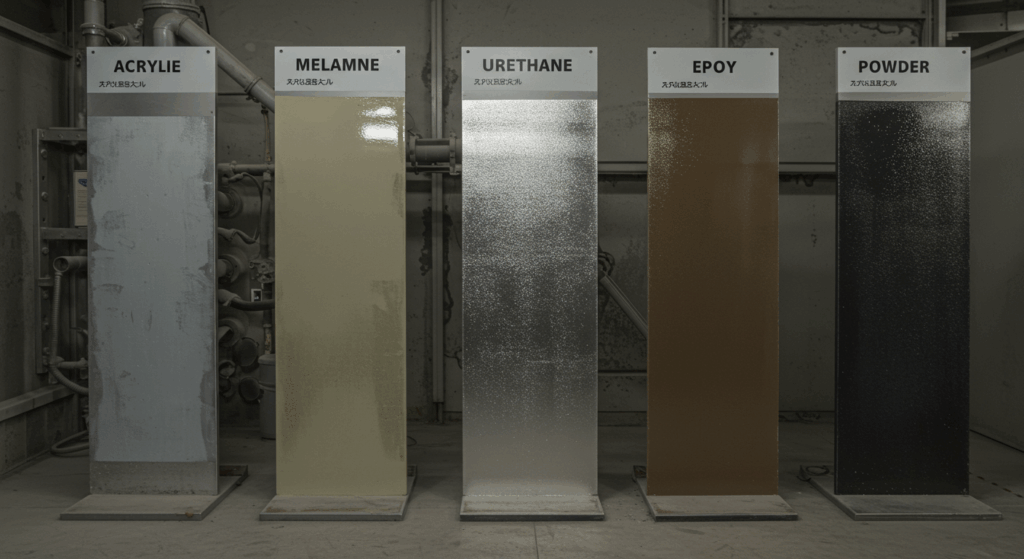

アクリル塗料:コストと仕上がりのバランス

アクリル塗料は比較的安価でありながら、優れた光沢と発色性を持ち、一般的な環境では十分な耐久性を発揮します。硬化が速く、作業効率が高いことも特徴です。一方で、強い薬品や紫外線への耐性は他の塗料に比べるとやや劣ります。

主な用途:家電製品の外装、オフィス機器、室内用金属製品など

メラミン塗料:焼付けで高耐久

メラミン樹脂を主成分とし、加熱硬化(焼付け)によって非常に硬い塗膜を形成します。耐熱性、耐薬品性、硬度に優れ、硬質な塗膜が要求される用途に適しています。

主な用途:自動車部品、家電製品の金属部品、事務機器など

ウレタン塗料:柔軟性と耐薬品性

ウレタン塗料は優れた柔軟性を持ちながら、耐摩耗性、耐薬品性、耐候性にバランスよく優れています。2液型が主流で、幅広い素材に対応できる汎用性の高さが特徴です。

主な用途:自動車外装、産業機械、プラスチック製品、金属製品など

エポキシ塗料:密着性・防錆性に優れる

金属への密着性が非常に高く、優れた防錆性と耐薬品性を持ちます。硬い塗膜を形成し、耐摩耗性にも優れていますが、屋外での使用では紫外線による黄変や劣化が起こりやすい欠点があります。

主な用途:下塗り(プライマー)、防食塗装、電気機器の絶縁コーティングなど

粉体塗料:環境対応&厚膜仕上げに最適

溶剤を使用せず、静電粉体塗装や流動浸漬法によって塗装し、加熱溶融させて硬化する塗料です。VOC(揮発性有機化合物)排出がなく環境負荷が低い点や、一度の塗装で厚膜が得られる点が大きなメリットです。

主な用途:自動車部品、建材、家電製品の金属筐体、オフィス家具など

用途別による塗料の選び方

金属筐体/プラスチック製品/屋外部材/電気機器 など

金属筐体向け:

- 屋内用:アクリル、メラミン、ウレタン塗料

- 屋外用:耐候性ウレタン、フッ素塗料

- 防錆重視:エポキシ塗料(下塗り)+ウレタン塗料(上塗り)

プラスチック製品向け:

- 軟質プラスチック:柔軟性のあるウレタン塗料

- 硬質プラスチック:変性アクリル塗料、特殊プライマー処理+各種上塗り

屋外部材向け:

- 高耐候性要求:フッ素塗料、シリコン塗料

- 一般耐候性:アクリルシリコン塗料、耐候性ウレタン塗料

電気機器向け:

- 絶縁性要求:特殊エポキシ塗料、ポリイミド塗料

- EMI対策:導電性塗料(銀、銅、ニッケルなどの金属粉末含有)

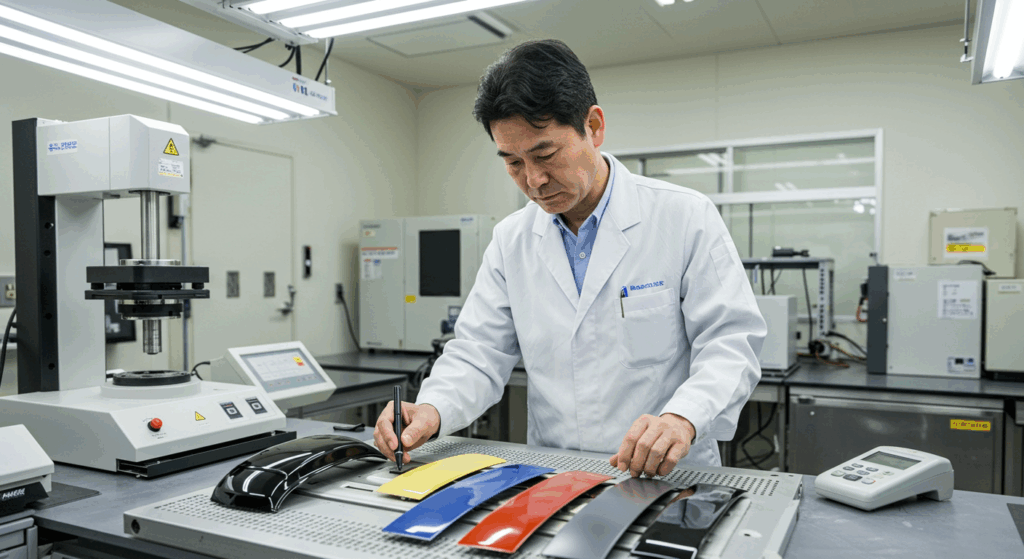

色調・光沢・耐候性・膜厚などの選定基準

製品の要求性能に応じて、以下の選定基準を検討します:

- 色調と光沢: ブランドイメージに合わせた色彩設計、光沢(ツヤあり/ツヤ消し)の選定

- 耐候性: 製品の使用環境(屋内/屋外、紫外線曝露、湿度条件など)

- 膜厚: 要求される保護性能、仕上がり感、コスト

- 耐薬品性: 製品が接触する可能性のある薬品・洗剤・油類への耐性

- 耐熱性: 製品の動作温度や環境温度に応じた耐熱グレードの選定

- 密着性: 被塗装物の素材に適した塗料選定または下地処理

塗装工程における注意点

塗料の混合比・硬化温度・乾燥時間の管理

2液型塗料を使用する場合は、主剤と硬化剤の正確な混合比率が塗膜性能を左右します。メーカー指定の比率を守り、適切な攪拌を行うことが重要です。

焼付け塗装の場合は、推奨硬化温度と時間を遵守することで最適な塗膜性能が得られます。温度が低すぎると硬化不足、高すぎると塗膜の劣化や変色の原因となります。

乾燥時間は、指触乾燥、実用硬化、完全硬化など段階があり、次工程までの時間や出荷基準を明確にしておく必要があります。

塗装不良(ピンホール・タレ・縮み)とその原因

ピンホール:

- 原因:被塗装物の脱脂不足、塗料中の気泡、塗装環境の埃

- 対策:適切な前処理、塗料の脱泡、塗装環境の清浄化

タレ(垂れ):

- 原因:一度に塗る塗料が多すぎる、塗料粘度が低すぎる、硬化速度が遅い

- 対策:適切な塗布量の管理、粘度調整、塗装条件の最適化

縮み:

- 原因:塗料の溶剤バランス不良、下塗りと上塗りの相性問題

- 対策:適切な塗料選定、塗装間隔の調整、推奨希釈率の遵守

塗料の環境対応・安全性

VOC規制、水性塗料・粉体塗料の選択肢

VOC(揮発性有機化合物)は大気汚染や健康被害の原因となるため、世界各国で規制が強化されています。日本でも改正大気汚染防止法によりVOC排出規制が行われています。

<blockquote> 環境省「VOC(揮発性有機化合物)排出抑制のための自主的取組促進について」 https://www.env.go.jp/air/air/osen/voc/ </blockquote>

環境対応塗料の主な選択肢:

- 水性塗料: 溶剤の一部または全部を水に置き換えた塗料。VOC排出量を大幅に削減できます。

- 粉体塗料: 溶剤を使用せず、VOCの排出がほぼゼロ。廃棄物も少なく、回収再利用も可能。

- ハイソリッド塗料: 固形分が高く、使用溶剤量を削減した塗料。

- UV硬化塗料: 紫外線照射によって短時間で硬化する塗料。溶剤使用量の削減と生産性向上に貢献。

作業者の保護と設備面の対策

塗装作業における安全対策は法令順守と作業者の健康保護の観点から重要です。

<blockquote> 厚生労働省「有機溶剤中毒予防規則」 https://www.mhlw.go.jp/web/t_doc?dataId=78313000&dataType=0&pageNo=1 </blockquote>

主な安全対策:

- 作業者の保護具: 有機ガスマスク、保護メガネ、保護手袋、専用作業着の着用

- 換気設備: 局所排気装置、プッシュプル型換気装置の設置

- 防爆対策: 防爆型電気設備、接地(アース)の徹底

- 作業環境測定: 定期的な有機溶剤濃度測定と記録

- 健康診断: 特殊健康診断の実施と記録

まとめ|目的に合った塗料選定で製品価値を高める

製造業における塗料選定は、製品の品質、耐久性、コスト、環境負荷など多くの要素を総合的に判断する必要があります。目的に適した塗料を選ぶことで、製品保護だけでなく、美観や機能性を高め、製品の付加価値創出につながります。

特に近年は環境規制の強化に伴い、水性塗料や粉体塗料などの環境対応型塗料へのシフトが加速しています。また、抗菌性や防汚性、導電性、断熱性など、特殊機能を持つ塗料も増えており、製品開発における新たな可能性を広げています。

塗料メーカーとの連携を密にし、最新の技術動向や規制情報を把握しながら、コスト、性能、環境影響のバランスを考慮した塗料選定が、製造業の競争力強化につながるでしょう。

最新の塗料技術や環境規制に関する情報は日々更新されています。具体的な塗料選定にあたっては、塗料メーカーの技術サポートを活用し、実際の使用条件での検証を行うことをお勧めします。

コメント