アルマイト処理とは?

アルマイト処理(陽極酸化処理/Anodizing)とは、アルミニウムの表面に電気化学的な処理を施し、人工的に酸化皮膜を形成させる表面処理技術です。この処理により、通常のアルミニウムよりも耐食性・耐摩耗性に優れ、さらに着色も可能な表面を作り出すことができます。

「アルマイト」という名称は、「アルミニウム」と「マイト(might:力)」を組み合わせた和製英語で、正式には「陽極酸化処理(アノダイジング)」と呼ばれています。日本では1930年代から実用化され、現在では多くのアルミニウム製品に使われる一般的な処理方法となっています。

アルマイト処理の大きな特徴は、単なるコーティングではなく、アルミニウム自体の表面を変質させて酸化皮膜を作る点にあります。そのため、塗装のように剥がれる心配が少なく、長期間にわたって保護効果と美観を維持することができます。

アルマイト処理の仕組みと原理

アルマイト処理は、電気化学的な反応を利用してアルミニウム表面に人工的な酸化皮膜を形成させるプロセスです。自然に形成される酸化皮膜(数ナノメートル)とは異なり、アルマイト処理によって作られる皮膜は厚さが数十マイクロメートルに達し、保護性能が格段に向上します。

処理の基本原理

アルマイト処理は、以下のような電気化学的な原理に基づいています:

- アルミニウムを陽極(アノード)、鉛やステンレスなどを**陰極(カソード)**として電解槽に設置

- 硫酸などの電解質溶液の中で直流電流を流す

- 陽極(アルミニウム)の表面で酸素が発生し、アルミニウムと結合して**酸化アルミニウム(Al₂O₃)**を形成

- この反応が進行することで、表面に多孔質な酸化皮膜が形成される

皮膜の微細構造

アルマイト処理で形成される酸化皮膜は、非常に特徴的な構造を持っています:

- バリア層: アルミニウム素地に直接接する緻密な層(約0.01~0.02μm)

- ポーラス層: バリア層の上に形成される六角形のセル構造を持つ多孔質層

- 孔(ポア): 各セルの中心に形成される垂直な微細孔(直径約0.01~0.1μm)

この微細な孔構造が、後述する着色処理や封孔処理の基盤となります。

アルマイト処理の工程

一般的なアルマイト処理は、以下の工程で行われます:

- 前処理: 脱脂・エッチング・中和などで表面を清浄化

- 陽極酸化: 電解液中で電気を流し、酸化皮膜を形成

- 着色(必要な場合): 染料や顔料による着色、または電解着色

- 封孔処理: 多孔質構造の孔を封じて耐久性を向上

- 後処理: 水洗・乾燥・検査

これらの工程の条件(電流密度、処理時間、温度など)を調整することで、目的に応じた様々な特性の皮膜を形成することができます。

なぜアルミにアルマイト処理をするのか?

アルミニウムは軽量で加工性に優れた金属ですが、そのままでは表面が柔らかく傷つきやすい性質があります。また、自然に形成される酸化皮膜は非常に薄いため、十分な保護効果が得られません。アルマイト処理は、これらの欠点を克服し、アルミニウムの優れた特性をさらに向上させるために行われます。

アルマイト処理の主な目的

- 耐食性の向上

- 自然環境下での腐食(酸性雨、海水など)に対する抵抗力を高める

- 特に屋外で使用されるアルミニウム製品の寿命を延ばす

- 耐摩耗性・硬度の向上

- 表面硬度がHV300~500(鉄並み)まで向上

- 傷やこすれに対する抵抗力が大幅に増加

- 装飾性の付与

- 着色処理による多彩な色彩表現が可能

- マット、光沢、パール調など様々な仕上げが可能

- 電気絶縁性の確保

- 酸化アルミニウムは絶縁体であるため、電気的な絶縁性を提供

- 電子機器の筐体などに重要な特性

- 接着性の向上

- 多孔質構造により、塗装や接着剤との親和性が向上

- 複合材料との接合にも有利

これらの特性改善により、アルミニウム製品の用途が大幅に広がり、様々な産業分野での活用が可能になっています。

アルマイト処理の種類

アルマイト処理にはいくつかの種類があり、使用する電解液や処理条件によって異なる特性の皮膜を形成することができます。

電解液による分類

- 硫酸アルマイト

- 最も一般的なタイプで、広く普及している

- 透明~半透明の皮膜が形成され、着色性に優れる

- 膜厚:5~25μm程度

- 用途:一般工業製品、建材、家電製品など

- 硬質アルマイト

- 硫酸浴を低温で処理することで非常に硬い皮膜を形成

- 灰色~黒色の厚い皮膜が特徴(灰色アルマイトとも呼ばれる)

- 膜厚:25~100μm程度

- 硬度:HV350~500(鉄以上の硬さ)

- 用途:摺動部品、工業部品、シリンダーなど耐摩耗性が必要な部分

- シュウ酸アルマイト

- 電解液にシュウ酸を使用

- 黄色~褐色の皮膜が形成され、耐食性に優れる

- 膜厚:5~60μm程度

- 用途:電気・電子部品、装飾品など

- クロム酸アルマイト

- 電解液にクロム酸を使用

- 非常に薄い皮膜だが、優れた耐食性を持つ

- 膜厚:2~10μm程度

- 用途:航空機部品、接着前処理など

- 環境規制により使用が制限されつつある

着色方法による分類

- 染色アルマイト

- 陽極酸化後の多孔質皮膜に染料を浸透させる方法

- 非常に多彩な色調が可能

- 耐光性・耐候性はやや劣る

- 用途:室内用装飾品、小物、アクセサリーなど

- 電解着色アルマイト

- 陽極酸化後、金属塩溶液中で交流電解し、孔底に金属を析出させる方法

- 金属の種類により、ブロンズ、黒、グレーなどの色調

- 非常に高い耐光性・耐候性

- 用途:建築外装材、耐候性が必要な屋外用製品

- 自然発色アルマイト

- 特殊な電解条件で処理し、皮膜自体に色をつける方法

- 主に淡い色調(シャンパンゴールドなど)に限定される

- 高い耐候性を持つ

- 用途:高級建材、時計ケースなど

- 複合アルマイト

- 電解着色と染色を組み合わせるなど複数の着色法を併用

- 特殊な色調や効果を得ることができる

- 用途:高級装飾品、特殊用途製品

その他の特殊処理

- 白アルマイト

- 特殊な電解液と処理条件で白色の皮膜を形成

- 純白ではなく、乳白色~クリーム色

- 反射率が高く、光学部品などに使用

- 無着色アルマイト(透明アルマイト)

- 着色せずに封孔処理を行うもの

- アルミニウム本来の金属感を保ちながら保護性を高める

- 用途:スマートフォンケース、カメラボディなど

アルマイト処理のメリット・デメリット

アルマイト処理は多くの利点がありますが、同時にいくつかの制約も存在します。アルミニウム製品の設計・製造において、これらを正しく理解することが重要です。

メリット

- 優れた耐食性

- 未処理のアルミニウムと比較して耐食性が数十倍に向上

- 酸性雨や軽度の化学物質に対する耐性がある

- 屋外環境でも長期間使用可能

- 表面硬度の向上

- 通常のアルミニウム(HV80~100)から大幅に硬度が向上

- 硬質アルマイトでは鉄以上の硬度(HV350~500)を実現

- 傷や摩耗に対する耐性が高まる

- 多彩な着色が可能

- 染色、電解着色など様々な方法で多彩な色彩表現

- マット、光沢、テクスチャーなど様々な仕上げが可能

- 製品の意匠性を高める

- 長期的な美観の維持

- 塗装とは異なり、はがれたり剥離することが少ない

- 特に電解着色は耐候性・耐光性に優れる

- 適切な処理を施せば10年以上の耐久性

- 環境負荷が比較的低い

- クロム酸を使用しない処理法が主流になっている

- 塗装と比較してVOC(揮発性有機化合物)の排出が少ない

- アルミニウムのリサイクル性を損なわない

- 電気絶縁性

- 電気を通さない性質があり、電子機器の筐体に適している

- 絶縁耐圧:15~40V/μm程度(膜厚により異なる)

デメリット

- 処理可能な素材の制限

- 基本的にアルミニウムとその合金のみに適用可能

- すべてのアルミニウム合金に適しているわけではない

- 鋳物やダイカスト製品は多孔質のため仕上がりにムラが出やすい

- 皮膜の補修が難しい

- 一度傷がついた皮膜は現場での補修が困難

- 深い傷は耐食性の低下につながる

- 再処理には元の皮膜を完全に除去する必要がある

- コストと処理時間

- 未処理や塗装と比較してコストが高い

- 処理時間も長く、量産効率に影響することがある

- 特殊な設備と技術が必要

- 色調の均一性の課題

- 大型部品や複雑な形状では色ムラが発生しやすい

- ロットごとの色調差が出ることがある

- 材料の合金成分によって色調に違いが出る場合がある

- 耐アルカリ性の弱さ

- アルカリ性の環境(pH9以上)では皮膜が溶解する

- コンクリートとの長期接触には注意が必要

- 強アルカリ洗剤による洗浄は避けるべき

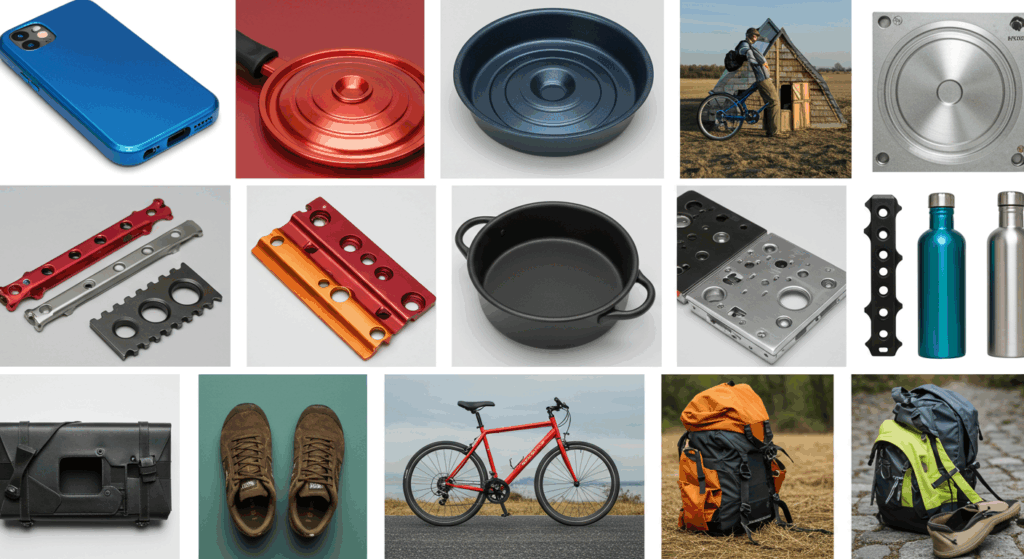

アルマイト製品の身近な例

アルマイト処理されたアルミニウム製品は、私たちの身の回りに数多く存在します。その用途は非常に幅広く、日常生活からハイテク産業まで様々な場面で活用されています。

日常生活で見かけるアルマイト製品

- スマートフォン・タブレット

- 筐体やフレーム部分(特にiPhoneやMacBookなどのApple製品)

- 耐久性と高級感を両立させるために広く採用

- 調理器具

- フライパン、鍋、ケトルなど

- 表面の耐久性向上と着色のために活用

- アウトドア用品

- 水筒、クッカー、登山用カラビナ

- 軽量性と耐久性を両立させる目的で使用

- 自転車部品

- フレーム、リム、ハンドルバー、クランクなど

- 耐候性と装飾性の両立

- カメラボディ・レンズ

- 高級カメラボディやレンズバレル

- 耐久性と高級感の付与

産業・建築分野でのアルマイト製品

- 建築材料

- ビルの外装パネル、サッシ、手すり

- 耐候性と意匠性を重視した電解着色処理が多い

- 自動車部品

- インテリアトリム、外装アクセント部品

- エンジン部品(硬質アルマイト)

- 航空宇宙部品

- 機体パネル、内装部品

- 軽量性と耐久性が重要視される用途

- 産業機械部品

- 摺動部品、ガイド、冷却フィン

- 硬質アルマイトによる耐摩耗性向上

- 電子機器筐体

- サーバーラック、オーディオ機器

- 放熱性と電磁シールド性を考慮

加工時の注意点とコスト感

アルマイト処理を施す際には、設計段階から考慮すべき点や、加工プロセスでの注意点があります。適切な設計と加工条件の選択が、最終製品の品質とコストに大きく影響します。

設計・製造段階での注意点

- アルミ合金の選択

- 合金成分によって仕上がりの質感や色調が変わる

- A1050、A1100、A5052、A6063などがアルマイト向き

- リサイクル材やシリコン含有量の高い合金は皮膜が灰色に

- 鋳物(AC系)は通常の処理では色ムラが出やすい

- 表面処理前の加工について

- 切削・研磨痕はアルマイト後も残るため、仕上げ加工が重要

- 溶接部は色差が出やすいので目立つ場所は避ける

- バリや成形油などは完全に除去する必要がある

- 鋭角なエッジは皮膜が薄くなりやすいため、R加工が望ましい

- 加工済み部品の取り扱い

- 処理前の部品は素手で触れない(指紋が残る)

- 表面に傷をつけないよう保護が必要

- 前処理で除去できない汚れや酸化は避ける

アルマイト処理のコスト感

アルマイト処理のコストは、以下の要因によって変動します:

- 処理の種類

- 標準的な硫酸アルマイト: 比較的低コスト

- 染色アルマイト: +30~50%程度のコスト増

- 硬質アルマイト: +50~100%程度のコスト増

- 特殊処理(白アルマイトなど): +100%以上のコスト増

- 皮膜厚さ

- 膜厚が増すほど処理時間とコストが増加

- 通常の保護目的: 10μm程度(標準コスト)

- 硬質処理: 25~50μm(高コスト)

- 部品の大きさと形状

- 複雑な形状ほど治具設計や均一処理が難しくコスト増

- 大型部品は専用の処理槽が必要でコスト高

- 数量

- 少量生産の場合は初期設定コストの影響大

- 大量生産では個あたりのコストは大幅に下がる

- 一般的な価格帯(参考)

- 標準処理: 1,000~3,000円/kg程度

- 特殊処理: 3,000~10,000円/kg程度

- ※形状、数量、仕様により大きく変動

品質確保のためのポイント

- 処理業者の選定

- 実績と設備を確認

- サンプル処理で仕上がりを事前確認

- 仕様の明確化

- 膜厚、色調、光沢度などを明確に指定

- 可能な限り色見本やサンプルで確認

- 検査基準

- 膜厚測定(渦電流式膜厚計など)

- 色差計による色調確認

- 耐食性試験(塩水噴霧試験など)

まとめ:アルマイト処理の可能性と未来

アルマイト処理は、アルミニウムの弱点を克服し、その優れた特性をさらに引き出す重要な技術です。軽量で耐久性があり、美しい外観を持つアルマイト処理されたアルミニウム製品は、現代の様々な製品に不可欠な要素となっています。

アルマイト処理の重要ポイント

- 単なるコーティングではなく素材を変質させる処理であり、密着性に優れる

- 耐食性・耐摩耗性・装飾性を同時に向上させることができる

- 環境に比較的優しい表面処理として、持続可能なものづくりに貢献

- 適切な設計と処理条件の選択が最終製品の品質を左右する

アルマイト処理の最新トレンド

- 環境配慮型処理の発展

- クロムフリー処理の普及

- 省エネルギー型処理プロセスの開発

- 廃水処理技術の向上

- 機能性アルマイトの進化

- 撥水・親水性を制御した機能性皮膜

- 光触媒機能を持つ複合アルマイト

- ナノテクノロジーを応用した高機能皮膜

- デザイン性の向上

- デジタル印刷とアルマイトの組み合わせ

- 3Dテクスチャー表現の実現

- グラデーションや特殊効果の開発

アルミニウムは、軽量化が求められる現代社会において重要性が増している金属です。自動車や航空機の燃費向上、電子機器の軽量化など、様々な分野でアルミニウムの需要は拡大しています。アルマイト処理は、そのアルミニウムの弱点を補い、用途をさらに広げる鍵となる技術として、今後も進化を続けるでしょう。

環境負荷の低減と製品性能の向上を同時に達成できるアルマイト処理は、持続可能なものづくりを支える重要な技術として、これからも多くの製品に活用されていくことでしょう。

コメント